Tin tức

Các cấp độ chính xác gia công cơ khí và những thông tin quan trọng bạn cần nắm

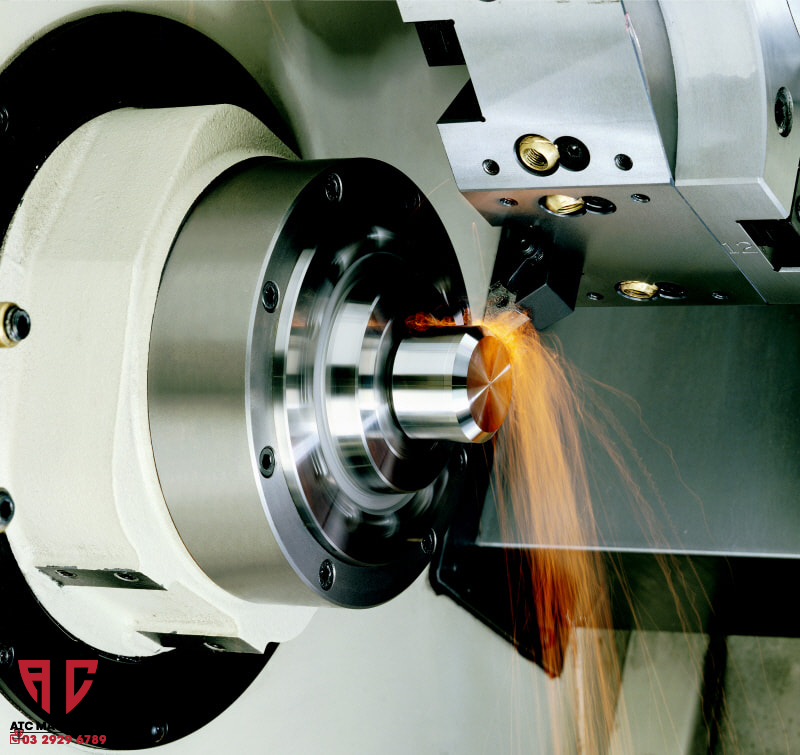

Trong lĩnh vực gia công cơ khí, độ chính xác là yếu tố quan trọng quyết định chất lượng và tính năng của mỗi sản phẩm. Một sai số nhỏ trong quá trình gia công không chỉ ảnh hưởng đến hiệu suất hoạt động của linh kiện mà còn dẫn đến những hậu quả không mong muốn trong việc sử dụng và lắp ráp. Vậy làm thế nào để định nghĩa và phân loại các cấp độ chính xác gia công cơ khí? Và thông tin nào mà người trong ngành cần nắm vững? Bài viết này ATC Machinery sẽ nêu rõ.

Độ chính xác gia công cơ khí là gì?

Trước khi đi vào các cấp độ chính xác gia công cơ khí chúng ta sẽ tìm hiểu khái niệm của độ chính xác gia công cơ khí. Độ chính xác gia công cơ khí chính là mức độ giá trị đạt được chính xác khi gia công so với các giá trị thiết kế. Trong ngành cơ khí, để mang lại hiệu quả cao trong công việc thì các thiết bị máy móc phải có khả năng chịu được tải trọng lớn, tốc độ xử lý cao và chịu được áp lực lớn.

Thực tế, độ chính xác gia công cơ khí thường được hiển thị qua các sai lệch liên quan đến hình dạng hình học và vị trí tương đối chi tiết của yếu tố hình học được thể hiện từ dung sai. Bên cạnh đó, nó còn thể hiện được độ nhám của bề mặt.

Các yếu tố đánh giá độ chính xác của chi tiết

Các yếu tố đánh giá độ chính xác của chi tiết gồm có:

- Độ chính xác kích thước: Được đánh giá bằng sai số kích thước thật so với kích thước cần có và được thể hiện bằng dung sai kích thước đó.

- Độ chính xác hình dáng hình học: Đây là mức độ phù hợp lớn nhất của chúng với hình dạng hình học lý tưởng của nó; được đánh giá bằng độ côn, độ không trụ, độ ô van, độ không tròn,… (bề mặt trụ), độ thẳng (bề mặt phẳng), độ phẳng.

- Độ chính xác vị trí tương quan: Đánh giá theo sai số về góc xoay hoặc sự dịch chuyển giữa vị trí bề mặt này với bề mặt kia trong 2 mặt phẳng tọa độ vuông góc với nhau và được ghi thành điều kiện kỹ thuật riêng trên bản vẽ thiết kế như độ song song, độ vuông góc, độ đối xứng, độ đồng tâm.

- Độ chính xác hình dáng hình học tế vi và tính chất cơ lý lớp bề mặt: Độ cứng bề mặt, độ nhám bề mặt,…

Sai số thành phần

Khi gia công nhiều chi tiết trong cùng điều kiện, dù những nguyên nhân sinh ra từng sai số của mỗi chi tiết giống nhau nhưng tổng cộng giá trị sai số trên từng chi tiết lại khác nhau. Lý do là do tính chất khác nhau của sai số thành phần.

Một số sai số xuất hiện trên từng chi tiết của toàn bộ sản phẩm đều có giá trị không đổi hoặc thay đổi theo 1 quy tắc nhất định, đó gọi là sai số hệ thống không đổi hoặc sai số hệ thống thay đổi.

Có 1 chỉ số sai số khác mà giá trị của chúng xuất hiện trên mỗi chi tiết không theo 1 quy luật nào cả, đó được gọi là sai số ngẫu nhiên.

Các cấp độ chính xác gia công cơ khí

Các cấp độ chính xác gia công cơ khí được chia thành 20 cấp độ theo thứ tự giảm dần. Chúng bắt đầu từ số 01, 0, 1, 2, 3, 4… 17, 18. Cụ thể:

- Cấp độ từ 01 – 1: Cấp độ siêu chính xác.

- Cấp độ từ 1 – 5: Cấp độ có độ chính xác cao, chuyên được sử dụng với các chi tiết, dụng cụ đo chính xác.

- Cấp độ 6 – 11: Là cấp độ chính xác trung bình thường được dùng cho các mối ghép.

- Cấp độ từ 12 – 18: Là cấp độ chính xác thấp thường được dùng cho những mối ghép tự do.

| Phương pháp gia công | Cấp chính xác | Cấp độ bóng |

| Tiện ngoài, tiện trong và bào thô Tiện ngoài, tiện trong và bào bán tinh Tiện ngoài, tiện trong và bào tinh Phay thô Phay tinh Khoan, khoét Doa thô Doa tinh Chuốt thô Chuốt tinh Mài thô Mài bán tinh Mài tinh Mài khôn thô Mài khôn tinh Nghiền thô Nghiền bán tinh Nghiền tinh Xọc răng, phay răng thô Xọc răng, phay răng tinh Cà răng | 54 3 4 3 5 3 2 2a 2 3a 2 1 2 1 2 1 1 4 2 2 | 1-34-7 7-9 1-3 4-5 4-6 5-7 8-9 6-8 9-10 6-7 8-9 9-10 10-12 13-14 6-8 8-9 9-11 5-6 6-7 8 |

Tham khảo: Các loại máy tiện CNC tốt nhất

Những nguyên nhân ảnh hưởng đến độ chính xác gia công

Sau khi đã nắm các cấp độ chính xác gia công cơ khí bạn hãy cùng chung tôi tìm hiểu những nguyên nhân ảnh hưởng đến độ chính xác gia công. Thông thường là chịu ảnh hưởng bởi những nguyên nhân dưới đây:

Độ chính xác của máy gia công

Độ chính xác của máy gia công trong trạng thái tải gọi là độ chính xác hình học. Và độ chính xác máy CNC được chia thành 4 loại sau đây:

- Máy gia công có độ chính xác bình thường.

- Máy gia công có độ chính xác tương đối cao.

- Máy gia công có độ chính xác cao.

- Máy gia công có độ chính xác rất cao.

Giả sử dung sai trên máy thứ nhất là 1 thì dung sai gia công trên máy thứ 2 là 0,6; trên máy thứ 3 là 0,4 và trên máy có độ chính xác rất cao là 0,25. Dĩ nhiên tùy theo hãng máy mà độ chính xác gia công trên mỗi máy sẽ khác nhau.

Khi kiểm tra độ chính xác của máy gia công cần xác định:

- Độ chính xác hình học và vị trí tương qua của các bề mặt để định vị chi tiết gia công và dụng cụ cắt.

- Độ chính xác chuyển động của các cơ cấu chấp hành của máy trên cơ cấu dẫn hướng.

- Độ chính xác vị trí các trục quay và độ chính xác dịch chuyển của các cơ cấu chấp hành mang chi tiết và dụng cụ cắt gọt.

- Độ chính xác và độ nhám của bề mặt gia công.

Ngoài ra, độ chính xác của máy gia công CNC còn được xác định bởi các yếu tố khác như:

- Độ chính xác vị trí đường thẳng của các cơ cấu chấp hành khi thay đổi hướng chuyển động.

- Độ chính xác chuyển về vị trí ban đầu của các cơ cấu chấp hành.

- Khả năng dịch chuyển ổn định của các cơ cấu chấp hành đến 1 điểm xác định.

- Độ chính xác nội suy đường và vị trí ổn định của dao sau thực hiện chạy dao tự động.

Độ chính xác của hệ thống điều khiển

Sai số của bộ nội suy và chế độ nội suy

Sai số của bộ nội suy ảnh hưởng không nhỏ đến sai số gia công. Với bộ nội suy, sai số hình học ∂ (sai số có quỹ đạo thực hiện so với quỹ đạo đã định) phụ thuộc vào góc nghiêng của quỹ đạo so với trục tọa độ và không vượt quá giá trị xung ∇ trên mỗi đoạn chi tiết.

Các máy CNC cũ thường có giá trị xung ∇ = 0.1 mm, do đó ảnh hưởng nhiều đến sai số gia công.

Những máy gia công CNC loại mới có giá trị ∇ nhỏ hơn rất nhiều, trong khoảng 0.001 ÷ 0.002 mm nên ảnh hưởng không đáng kể đến sai số khi gia công, nhưng nó lại ảnh hưởng đến độ nhám của bề mặt.

Sai số của phương pháp xấp xỉ

Khi ứng dụng nội suy đường thẳng để gia công chi tiết theo contour thì cần sử dụng phương pháp xấp xỉ nhằm để xác định tọa độ các điểm, như vậy sẽ gây ra các sai số gia công. Để giảm sai số gia công cần giảm bước xấp xỉ.

Sai số gá đặt phôi

Quá trình gá đặt phôi cũng ảnh hưởng nhiều đến độ chính xác gia công. Càng gá đặt phôi nhiều lần thì càng dễ xảy ra sai số. Các biến dạng vì nhiệt, độ mòn của đồ gá cũng ảnh hưởng nhiều đến sai số gia công.

Với những máy gia công nhiều trục sẽ hạn chế được sai số này do nó có thể đạt được độ chính xác cao hơn bởi trong 1 lần có thể gia công được nhiều mặt, hạn chế tối đa số lần gá đặt phôi.

Sai số điều chỉnh dao

Sai số khi điều chỉnh dao được sinh ra bởi các sai số dụng cụ đo và các sai số kẹp chặt dao trên máy gia công khi điều chỉnh để đạt kích thước.

Sai số điều chỉnh máy

Sai số điều chỉnh máy gia công được xác định tổng hợp khi điều chỉnh dao. Điều chỉnh các cơ cấu của máy và của đồ gá có tính đến những yếu tố xuất hiện trong quá trình gia công để đạt được kích thước với dung sai yêu cầu.

Sai số chế tạo của dụng cụ cắt

Những sai số trong khi chế tạo dụng cụ cắt gọt cũng ảnh hưởng đến sai số của chi tiết cần gia công.

Độ mòn dụng cụ cắt

Độ mòn dao cắt ảnh hưởng lớn đến sai số gia công, đặc biệt là khi gia công các chi tiết từ vật liệu chịu lửa cùng vật liệu có độ bền cao.

Độ cứng vững của máy CNC

Độ rung động của máy CNC khi gia công sẽ ảnh hưởng đến độ chính xác của chi tiết gia công. Máy công cụ CNC có độ cứng vững càng cao thì gia công càng chính xác.

Ảnh hưởng bởi phôi gia công

Độ biến dạng của chi tiết gia công

Những biến dạng của phôi hay chi tiết gia công sẽ ảnh hưởng ít nhiều đến độ chính xác gia công.

Độ cứng không đồng nhất của vật liệu phôi

Với một số loại phôi có độ cứng không đồng nhất dễ gây ra sai số khi gia công.

Phương pháp đo độ chính xác trong gia công cơ khí

Để xác định độ chính xác trong gia công cơ khí thì có nhiều phương pháp đo tùy vào nguyên lý làm việc của các dụng cụ đo và dựa theo chi tiết thực tế. Các phương pháp cơ bản gồm:

– Phương pháp đo trực tiếp: Đây là phương pháp đo giá trị của đại lượng đo được xác định trực tiếp theo chỉ số hoặc số đo trên dụng cụ đo. Phương pháp này bao gồm:

- Đo trực tiếp tuyệt đối: Được dùng để đo trực tiếp kích thước cần đo và giá trị đo nhận được trực tiếp trên vạch chỉ thị của dụng cụ đo.

- Đo trực tiếp so sánh: Được dùng để xác định trị số sai lệch của kích thước so với mẫu chuẩn, giá trị sai số xác định bằng phép cộng đại số kích thước mẫu chuẩn so với trị số sai lệch đó.

– Phương pháp đo gián tiếp: Được dùng để xác định kích thước gián tiếp thông qua kết quả đo những đại lượng có liên quan đến đại lượng đo.

– Phương pháp đo phân tích (từng phần): Được dùng xác định các thông số của chi tiết 1 cách riêng biệt, không phụ thuộc nhau.

Xem thêm: Máy phay CNC chính hãng, giá cạnh tranh

Các phương pháp đảm bảo độ chính xác gia công trên máy CNC

Phương pháp đảm bảo độ chính xác gia công trên máy CNC bao gồm:

Phương pháp cắt thử

Sau khi gá chi tiết lên máy CNC thì cho máy cắt đi 1 lớp phoi trên 1 phần rất ngắn của mặt gia công. Sau đó dừng máy và đo kích thước vừa gia công. Nếu kích thước chưa đạt yêu cầu thì điều chỉnh dao ăn sâu thêm vào và tiếp tục cắt thử 1 phần khác của mặt cần gia công rồi lại đo thử. Quá trình lặp lại đến khi đạt được kích thước yêu cầu thì thực hiện cắt toàn bộ chiều dài của mặt gia công.

Trước khi cắt thử cần lấy dấu để thợ kỹ thuật có thể ra chuyển động của lưỡi cắt trùng với dấu đã vạch và tránh làm hỏng phôi do quá tay mà dao ăn vào quá sâu ngay ở lần cắt đầu tiên.

Phương pháp tự động đạt kích thước

Trong sản xuất hàng loạt, hàng khối, muốn đạt độ chính xác gia công yêu cầu thì phương pháp tự động đạt kích thước thường được áp dụng trên các máy công cụ đã được điều chỉnh sẵn.

Với phương pháp này, dụng cụ cắt có vị trí chính xác so với các chi tiết gia công. Điều này nghĩa là chi tiết gia công phải có vị trí xác định so với dụng cụ cắt và vị trí này được đảm bảo nhờ các cơ cấu định vị của đồ gá nhờ các thiết bị định vị riêng.

Gia công theo phương pháp tự động đạt kích thước, máy và dao đã được điều chỉnh sẵn. Chi tiết gia công sẽ được định vị nhờ cơ cấu định vị tiếp xúc với mặt đáy và mặt bên.

Dụng cụ đo độ chính xác gia công cơ khí

Các dụng cụ đo thủ công

Thước cặp, calip, dưỡng đo, panme,… là những dụng cụ đo thủ công hiện đang phổ biến nhất tại Việt Nam có độ chính xác dao động cao. Phương pháp đo kiểm này có ưu điểm là nhỏ gọn, lưu động và chi phí thấp. Tuy nhiên, các dụng cụ này không thể đo được các mẫu có biên dạng phức tạp, bề mặt cong. Còn độ chính xác của kết quả phụ thuộc vào tay người đo nên thường phải đo lại một vài lần với mỗi phép đo.

Máy đo tọa độ 2D VMM, 3D CMM

Máy đo tọa độ 2D VMM (Video Measuring Machine):

Là thiết bị kết hợp công nghệ xác định tọa độ bằng thước đo quang, camera độ phân giải cao và phần mềm nhận diện hình ảnh để thực hiện đo lại kích thước.

Thiết bị có khả năng thực hiện các tác vụ đo kiểm đơn giản như: điểm, đường thẳng, đoạn thẳng, góc, cung,… đến các loại kích thước phức tạp như khoảng cách giữa điểm với đường, đường với đường, khoảng cách giữa các tâm tròn, góc giữa 2 tiếp tuyến.

Máy đo tọa độ 3 chiều CMM (Coordinate Measuring Machine):

Là thiết bị hoạt động dựa trên nguyên lý dịch chuyển đầu dò chạm bề mặt mẫu đo để xác định các tọa độ X, Y, Z của các điểm trên mẫu đo. Đây là thiết bị đo có độ chính xác cao và không thể thiếu ở các nhà máy sản xuất cơ khí chính xác tại Việt Nam.

Tuy nhiên, nhược điểm của máy đo CMM là phải lắp đặt cố định, trong phòng sạch và người đo phải được đào tạo chuyên sâu, giới hạn kích thước mẫu đo,…

Tay đo tọa độ 3D (CMM)

Dòng tay đo tọa độ 3D được thiết kế gọn nhẹ, linh hoạt và tính di động cao. Dòng máy máy khắc phục được hạn chế của máy đo CMM và VMM – thiết bị được đặt cố định trong phòng đo. Tuy nhiên, tay đo tọa độ 3D kém chính xác hơn so với máy CMM cố định.

Máy quét 3D quang học

Máy quét 3D quang học thuộc danh mục đo không tiếp xúc, khác với các thiết bị đo kể trên. Đây là phương pháp đo lường hiện đại nhất với ưu điểm là linh hoạt kích thước vùng đo, từ mẫu rất nhỏ đến rất lớn như tòa nhà, ô tô, con tàu, máy bay,… Độ chính xác cũng dao động rất lớn, phụ thuộc vào công nghệ quét.

Bài viết trên chúng tôi đã nêu các cấp độ chính xác gia công cơ khí và những thông tin quan trọng liên quan để bạn nắm rõ hơn. Bạn còn thắc mắc bất cứ vấn đề gì vui lòng liên hệ cho ATC Machinery để được giải đáp cặn kẽ hơn.

THÔNG TIN LIÊN HỆ:

CÔNG TY TNHH MÁY CÔNG CỤ ATC

– Địa chỉ:

- HCM: 55/4E Tiền Lân 1, Bà Điểm, Hóc Môn

- Hà Nội: Thôn Đìa, xã Nam Hồng, huyện Đông Anh

– Hotline:

- Tư vấn bán hàng: 03 2929 6789

- Hỗ trợ kỹ thuật: 0911 122 122

– Website: https://atcmachinery.com/

– Fanpage: https://www.facebook.com/atcmachinery/

Bài viết cùng chủ đề:

-

Taro Là Gì? Hướng Dẫn Sử Dụng Taro Chuẩn Xác

-

JIG Là Gì? Giải Nghĩa Chi Tiết Về JIG Và Ứng Dụng Của Nó

-

Vẽ Bánh Răng Nhanh Chóng Và Chính Xác Với Phần Mềm CAD

-

Cài Đặt Thông Số NCStudio V8 Cho Máy Khắc CNC

-

Hệ Thống Toàn Diện Về Các Ký Hiệu Trong Bản Vẽ Cơ Khí

-

CAD Là Gì? Tầm Quan Trọng Của CAD Trong Lĩnh Vực Gia Công CNC

-

Ứng Dụng Sản Phẩm Cơ Khí Trong Đời Sống

-

Cách Đọc Bản Vẽ Cơ Khí Đơn Giản Chỉ Trong 5 Phút

-

Cẩm Nang Toàn Tập Về Hệ Thống Truyền Động Cơ Khí Trên Máy CNC

-

Lượng Chạy Dao Là Gì? Công Thức Tính Và Ý Nghĩa Quan Trọng

-

Tìm Hiểu A-Z Tiện Ren Là Gì? Định Nghĩa, Phương Pháp Và Ưu Nhược Điểm

-

Dao Phay CNC Là Gì? Tổng Hợp 6 Loại Dao Phay CNC Phổ Biến Nhất