Trong ngành công nghiệp cơ khí, việc gia công chi tiết là công đoạn quan trọng, đòi hỏi sự chính xác và tinh tế. Mỗi chi tiết cơ khí, dù lớn hay nhỏ, đều đóng vai trò quan trọng trong hoạt động của cả hệ thống máy móc. Chính vì vậy, việc lựa chọn phương pháp gá đặt chi tiết khi gia công rất cần thiết. Một sự lựa chọn phù hợp không chỉ giúp tối ưu hóa quá trình sản xuất mà còn đảm bảo chất lượng và tuổi thọ của sản phẩm. Bài viết này ATC Machinery sẽ cung cấp các phương pháp gá đặt chi tiết gia công cơ khí để bạn hiểu rõ hơn.

Quá trình gá đặt chi tiết gia công

Trước khi tìm hiểu về các phương pháp gá đặt chi tiết gia công chúng ta hãy cùng khám phá về quá trình gá đặt chi tiết. Nó bao gồm 2 quá trình đó là: định vị chi tiết và kẹp chặt chi tiết.

Quá trình định vị chi tiết chính là sự xác định vị trí tương quan của chi tiết so với các dụng cụ cắt trước khi gia công.

Kẹp chặt chi tiết chính là quá trình cố định vị trí của chi tiết sau khi đã định vị nhằm để chống lại tác dụng của ngoại lực (chủ yếu là lực cắt) trong quá trình thực hiện gia công CNC làm cho chi tiết không được xê dịch hay rời khỏi vị trí đã được định vị.

Lưu ý là quá trình gá đặt lúc nào cũng được thực hiện theo trình tự như sau: Quá trình định vị rồi mới đến quá trình kẹp chặt, không bao giờ làm ngược lại.

Các phương pháp gá đặt chi tiết gia công

Các phương pháp gá đặt chi tiết gia công bao gồm:

Phương pháp rà gá

Một trong các phương pháp gá đặt chi tiết gia công đó là rà gá. Phương pháp này được chia thành 2 trường hợp là rà trực tiếp trên máy hoặc theo dấu đã vạch sẵn.

Để thực hiện phương pháp này, cần sử dụng 1 số dụng cụ như bàn máy hoặc mũi rà, đồng hồ so, hệ thống đo quang học để xác định vị trí chi tiết so với máy hoặc với dụng cụ cắt.

Ưu điểm của phương pháp rà gá:

- Có thể đạt độ chính xác nhất nhờ ra gá.

- Có thể loại trừ ảnh hưởng do mòn dao đến độ chính xác gia công.

- Có thể tận dụng 1 số phôi có sai số chế tạo lớn.

- Không cần đồ gá phức tạp.

Nhược điểm của phương pháp rà gá:

- Phương pháp rà gá có độ chính xác thấp.

- Chất lượng phụ thuộc khá nhiều vào tay nghề của người thợ.

- Năng suất thấp.

Phương pháp rà gá thường được sử dụng trong sản xuất đơn chiếc hoặc trong sửa chữa và chế tạo thử.

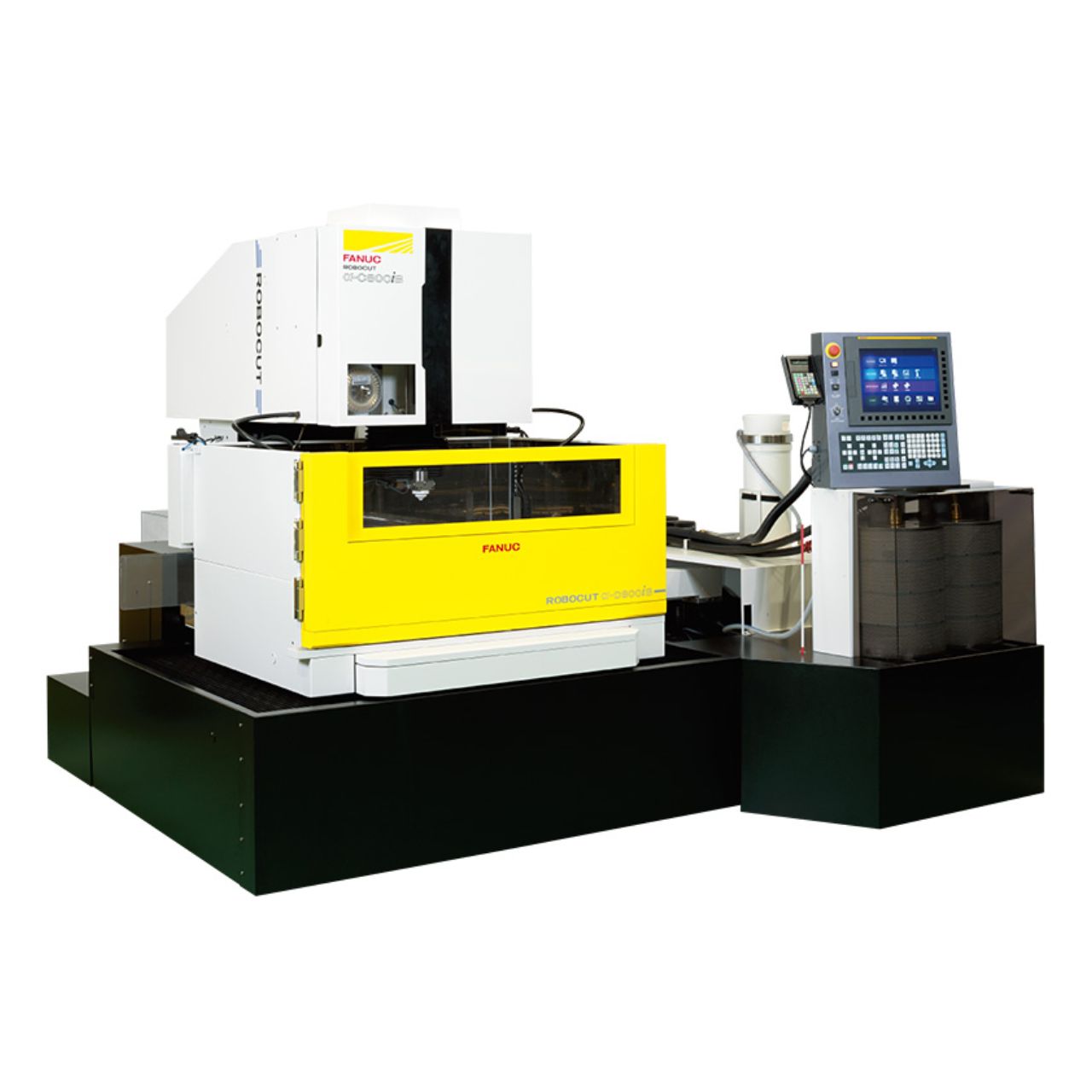

Có thể bạn cần: Địa chỉ bán máy gia công CNC chất lượng, giá tốt nhất thị trường

Phương pháp tự động đạt kích thước

Trong sản xuất hàng loạt và hàng khối, để đảm bảo chất lượng cũng như năng suất khi gia công, người ta thường sử dụng phương pháp tự động đạt kích thước. Với phương pháp này, sự xác định vị trí tương quan giữa chi tiết, máy và dụng cụ cắt thông qua các cơ cấu định vị của đồ gá.

Ưu điểm phương pháp tự động đạt kích thước:

- Độ chính xác gia công ít phụ thuộc tay nghề của người thợ, do đó, có khả năng đạt độ chính xác cao.

- Thời gian gia công nhanh hơn nên nâng cao năng suất và hạ giá thành.

Nhược điểm phương pháp tự động đạt kích thước:

- Số lượng chi tiết gia công trong loạt cần phải đủ lớn để giảm thời gian thay đổi chế tạo đồ gá, dụng cụ đo chuyên dùng, dụng cụ cắt, thời gian điều chỉnh máy,…

- Không tận dụng được 1 số phôi có dung sai quá lớn do quá trình chế tạo phôi gây ra.

- Cần lưu ý nếu dụng cụ cắt mòn nhanh trong quá trình gia công làm cho thời gian giữa 2 lần điều chỉnh máy ngắn lại, làm giảm độ chính xác gia công và tăng chi phí gia công.

Nguyên tắc 6 điểm định vị chi tiết

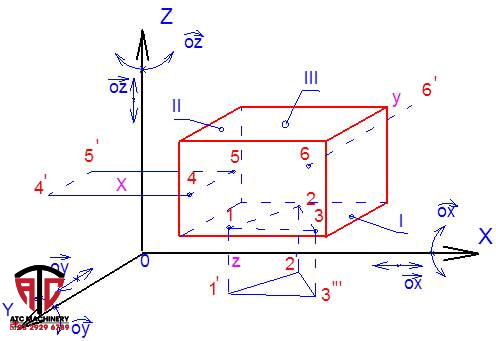

Bậc tự do của một vật rắn tuyệt đối

Bậc tự do theo 1 phương nào đó của 1 vật rắn tuyệt đối là khả năng di chuyển của vật rắn theo phương đó mà không bị bởi bất kỳ 1 cản trở nào trong phạm vi đang xét.

Một vật rắn tuyệt đối trong không gian gồm có 6 bậc tự do chuyển động. Khi đặt nó vào trong hệ tọa độ Đề các, 6 bậc tự do đó là: 3 bậc tịnh tiến dọc trục T(Ox), T(Oy), T(Oz) và 3 bậc quay quanh trục Q(Ox), Q(Oy), Q(Oz).

- Điểm 1 khống chế bậc tịnh tiến theo Oz

- Điểm 2 khống chế bậc quay quanh Oy

- Điểm 3 khống chế bậc quay quanh Ox

- Điểm 4 khống chế bậc tịnh tiến theo Ox

- Điểm 5 khống chế bậc quay quanh Oz

- Điểm 6 khống chế bậc tịnh tiến theo Oy

Sử dụng nguyên tắc 6 điểm này để định vị các chi tiết khi gia công.

– Một số chú ý về định vị :

- Mỗi mặt phẳng đều có khả năng khống chế 3 bậc tự do nhưng không thể sử dụng trong 1 chi tiết có 2 mặt phẳng cùng khống chế 3 bậc tự do.

- Trong quá trình thực hiện gia công, chi tiết được định vị không nhất thiết phải luôn đủ 6 bậc tự do mà chỉ cần những bậc tự do cần thiết nhất theo yêu cầu của nguyên công đó.

- Số bậc tự do khống chế không lớn hơn 6, nếu có một bậc tự do nào được khống chế quá 1 lần được gọi là siêu định vị. Siêu định vị làm cho phôi gia công bị kênh hoặc lệch, không đảm bảo được vị trí chính xác sẽ gây ra sai số gá đặt phôi, làm ảnh hưởng đến độ chính xác gia công. Vì vậy, trong quá trình gia công không được để xảy ra hiện tượng siêu định vị.

- Không được khống chế thiếu bậc tự do cần thiết, tuy nhiên vẫn cho phép khống chế lớn hơn số bậc tự do cần thiết để dễ dàng hơn cho quá trình định vị gá đặt.

- Số bậc tự do cần hạn chế sẽ phụ thuộc vào yêu cầu gia công ở từng bước công nghệ, kích thước bề mặt chuẩn hay mối lắp ghép giữa bề mặt chuẩn của phôi với bề mặt làm việc của cơ cấu định vị phôi.

Xem thêm: Các mẫu máy phay CNC tốt nhất

Những ví dụ về chi tiết định vị

- Mặt phẳng tương đương 3 điểm (khống chế 3 bậc tự do).

- Đường thẳng tương đương 2 điểm (khống chế 2 bậc tự do).

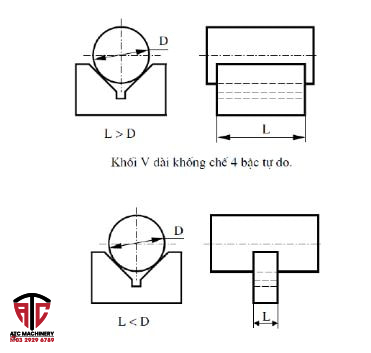

- Khối V dài tương đương 4 điểm (khống chế 4 bậc tự do).

- Khối V ngắn tương đương 2 điểm (khống chế 2 bậc tự do).

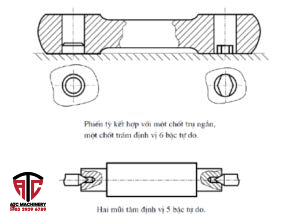

- Chốt trụ dài tương đương 4 điểm (khống chế 4 bậc tự do).

- Chốt trụ ngắn tương đương 2 điểm (khống chế 2 bậc tự do).

- Chốt trám tương đương 1 điểm (khống chế 1 bậc tự do).

- Hai mũi tâm tương đương 5 điểm (khống chế 5 bậc tự do).

- Mâm cặp 3 chấu tự định tâm tương đương 4 điểm (khống chế 4 bậc tự do).

- Phiến tỳ kết hợp với một chốt trụ ngắn, một chốt trám định vị 6 bậc tự do và 2 mũi tâm định vị 5 bậc tự do.

Thông qua bài viết bạn đã biết được các phương pháp gá đặt chi tiết gia công cơ khí cũng như những thông tin liên quan đến nó. Xin cảm ơn và hẹn gặp lại bạn đọc ở những chủ đề tiếp theo tại website của ATC Machinery.

THÔNG TIN LIÊN HỆ:

CÔNG TY TNHH MÁY CÔNG CỤ ATC

– Địa chỉ:

HCM: 55/4E Tiền Lân 1, Bà Điểm, Hóc Môn

Bình Dương: Số 11, Đường D6, KDC Đông An, kp Đồng An, Phường Tân Đông Hiệp, Thành phố Dĩ An

Hà Nội: Thôn Đìa, xã Nam Hồng, huyện Đông Anh

– Hotline:

Tư vấn bán hàng: 0902 419 483

Hỗ trợ kỹ thuật: 0911 122 122

– Website: https://atcmachinery.com/

– Fanpage: https://www.facebook.com/atcmachinery/