Trong ngành cơ khí, việc ký hiệu độ nhám bề mặt trong các bản vẽ là một phần quan trọng của quy trình sản xuất và chế tạo các chi tiết, máy móc. Điều này giúp đảm bảo chất lượng của sản phẩm cuối cùng và cũng là một phần không thể thiếu trong quá trình thiết kế. Trong bài viết này, ATC Machinery sẽ phân tích chi tiết nguyên tắc ký hiệu độ nhám bề mặt trong bản vẽ cơ khí. Hãy theo dõi nội dung dưới đây.

Độ Nhám Bề Mặt Là Gì?

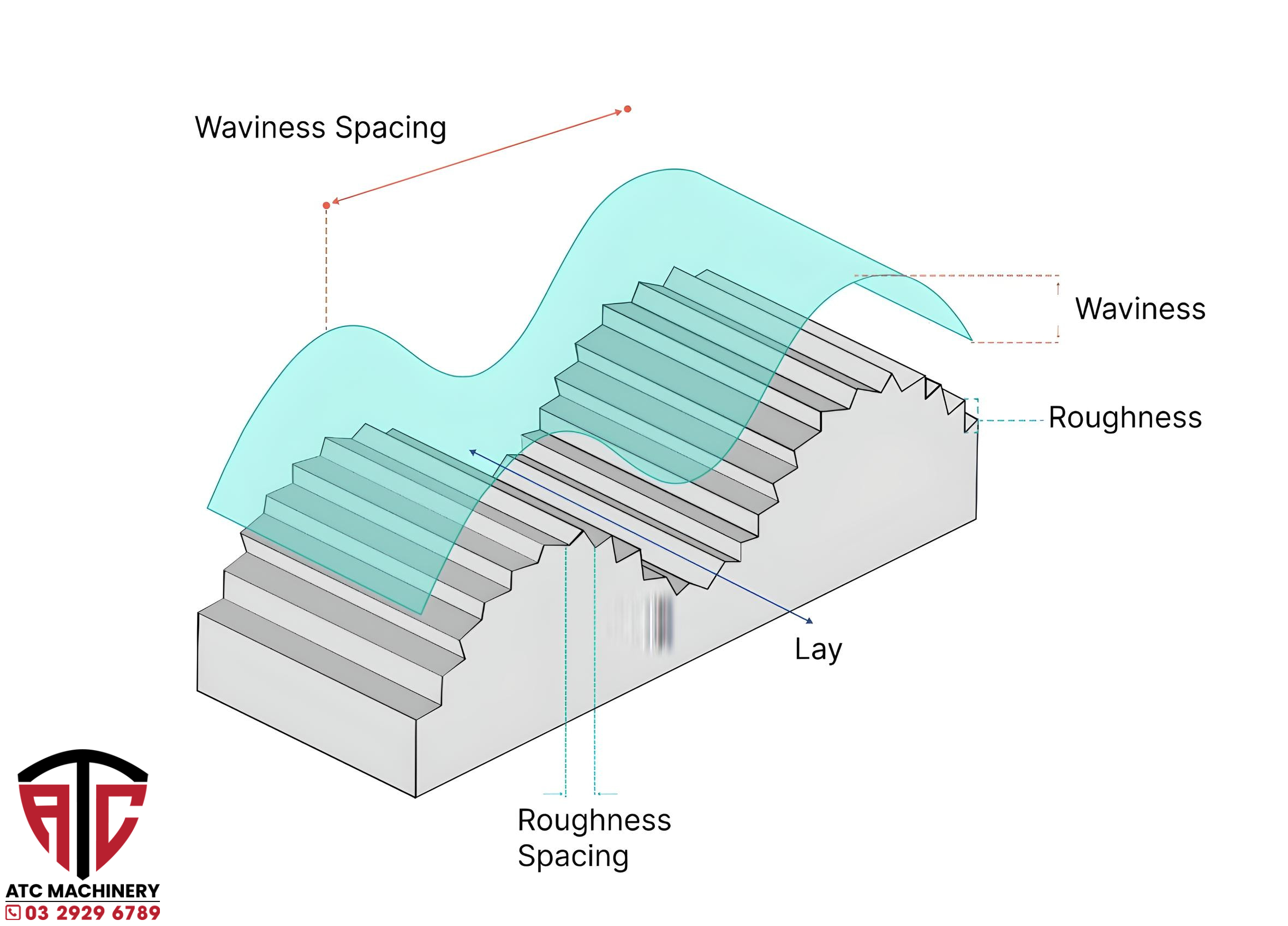

Độ nhám bề mặt là đại diện cho mức độ nhẵn mịn của bề mặt thành phẩm sau khi được gia công cơ khí. Nó được xác định bởi các gồ ghề, rãnh và lồi lõm vi mô trên bề mặt của chi tiết. Các chi tiết thành phẩm có độ nhám càng nhỏ, thì bề mặt chi tiết càng nhẵn mịn và ngược lại. Điều này cũng đồng nghĩa với mức độ hoàn thiện của bề mặt chi tiết/sản phẩm.

Trong quy trình sản xuất và chế tạo cơ khí, việc đạt được độ nhám bề mặt chính xác là một yếu tố quan trọng quyết định đến chất lượng của sản phẩm cuối cùng. Điều này ảnh hưởng trực tiếp đến độ chính xác, tính thẩm mỹ và tính chất kỹ thuật của sản phẩm trong quá trình sử dụng.

Độ nhám bề mặt cũng có thể ảnh hưởng đến độ kết dính, khả năng trượt, và cả khả năng chịu mài mòn của chi tiết. Một bề mặt nhám không đều có thể gây ra sự mài mòn không đồng đều hoặc tạo ra các vết trượt không ăn khớp, ảnh hưởng đến hiệu suất làm việc của các bộ phận cơ khí trong máy móc.

Bề Mặt Hoàn Thiện Là Gì?

Bề mặt hoàn thiện là trạng thái cuối cùng của bề mặt vật liệu sau khi trải qua các quy trình gia công cơ khí chính xác khác nhau. Bề mặt hoàn thiện của chi tiết có thể ảnh hưởng đến độ bền, độ bám dính, khả năng chống ăn mòn, tính thẩm mỹ và các đặc tính khác của vật liệu. Các thông số đại hiện bề mặt hoàn thiện của chi tiết bao gồm: độ nhám bề mặt, độ sần, lớp vân.

Trên thực tế, khi đề cập đến bề mặt hoàn thiện của chi tiết người ta thường nghĩ ngay đến độ nhám bề mặt. Để đạt được độ nhám chính xác, các phương pháp gia công bề mặt nên được thiết lập ở mức tải chip thấp. Các kỹ sư sử dụng máy đo độ nhám để kiểm soát chất lượng bề mặt, thông qua các chỉ số như Ra, Rz, Rt và Rq trong bản vẽ cơ khí.

Tầm Quan Trọng Của Độ Nhám Bề Mặt

Như bạn đã biết độ nhám của bề mặt chi tiết là một thông số bắt buộc trong các bản vẽ cơ khí và máy móc. Khi nhắc đến độ nhám bề mặt không chỉ là một khía cạnh về tính thẩm mỹ, độ nhám bề mặt còn đóng vai trò quan trọng trong quá trình hoạt động và tuổi thọ của các linh kiện cơ khí.

Độ nhám bề mặt đóng vai trò quan trọng trong nhiều lĩnh vực kỹ thuật, bao gồm:

- Chống bị ăn mòn bởi các tác nhân môi trường và hóa chất.

- Ảnh hưởng đến độ bám dính của lớp phủ bề mặt và sơn.

- Loại bỏ những khuyết tật không cần thiết trên bề mặt của chi tiết.

- Tăng tính thẩm mỹ cho sản phẩm.

- Ảnh hưởng đến các tính chất của các vật liệu gia công cơ khí như: tính dẫn điện, dẫn nhiệt.

- Chống mài mòn và tăng tuổi thọ cho sản phẩm.

Nguyên Tắc Ký Hiệu Độ Nhám Bề Mặt

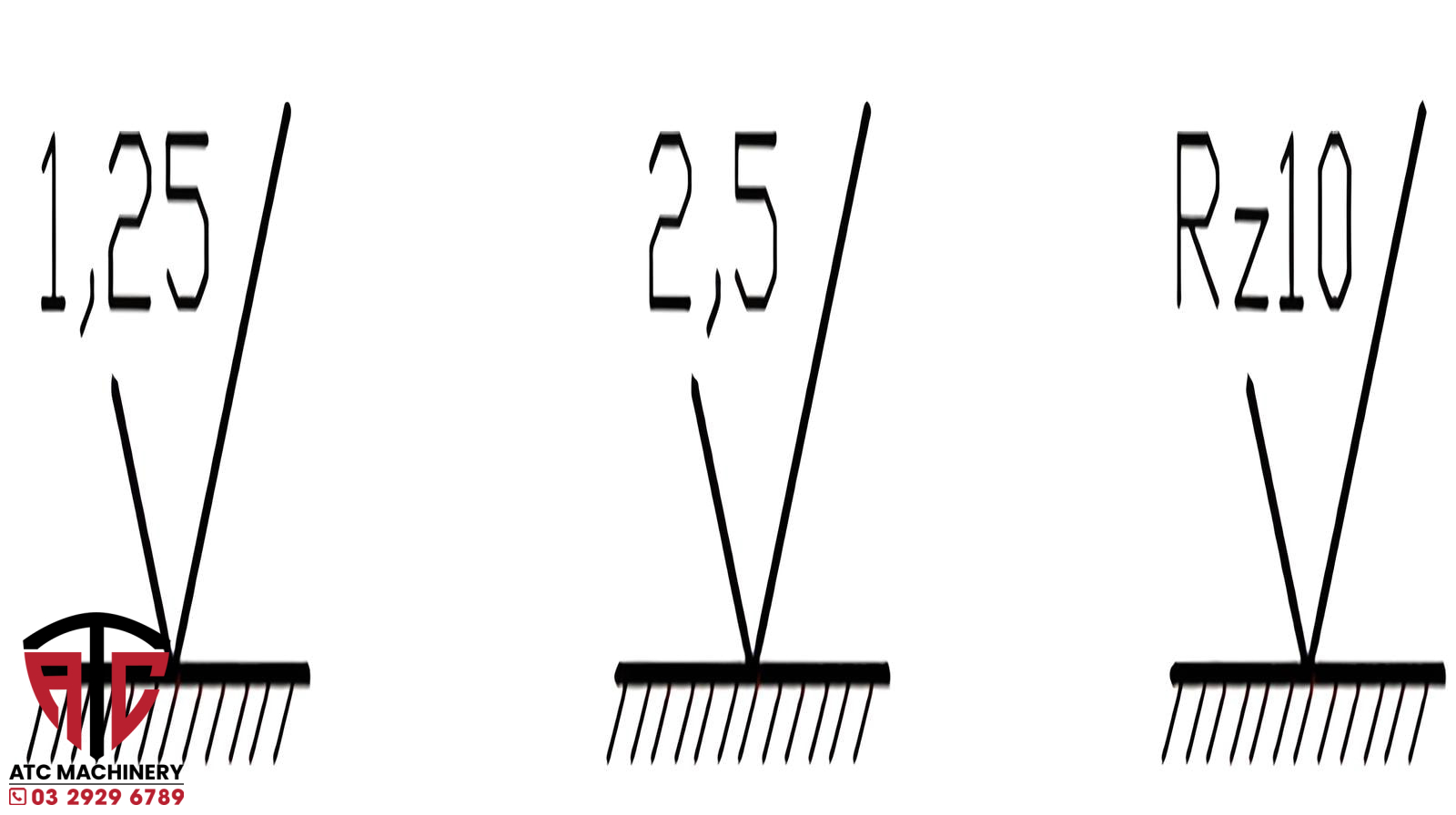

Ký hiệu độ nhám bề mặt thường được thể hiện bằng các ký tự và số. Ví dụ, ký hiệu Ra (µm) xác định độ nhám bề mặt trung bình, còn ký hiệu Rz (µm) xác định độ cao tối đa. Số liệu cụ thể cho biết độ nhám bề mặt chính xác của bề mặt chi tiết.

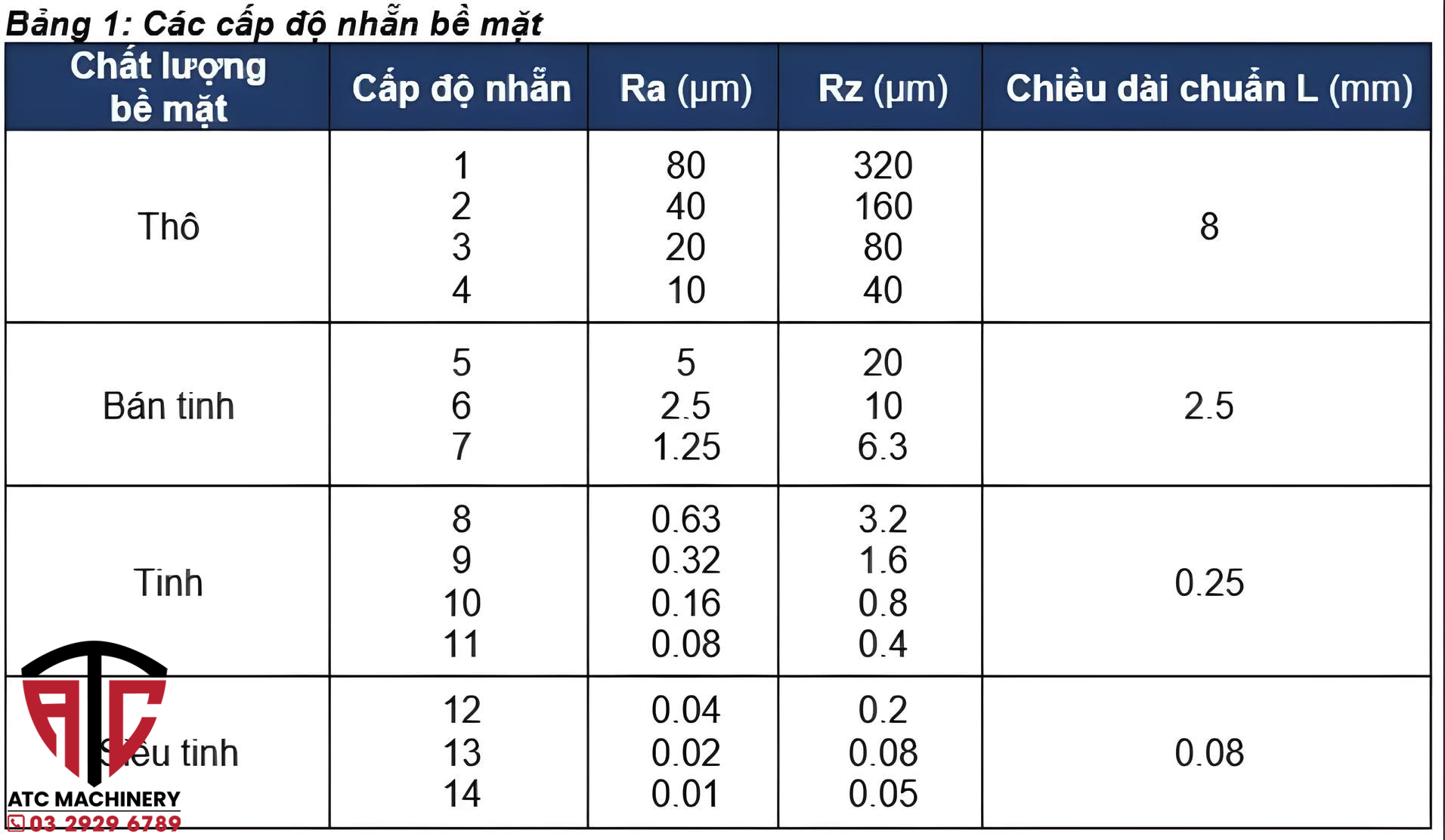

Dựa vào bảng phân cấp độ nhám bề mặt chi tiết chia độ nhám bề mặt của chi tiết làm 14 cấp độ chính:

Các ký hiệu độ nhám bề mặt cơ bản

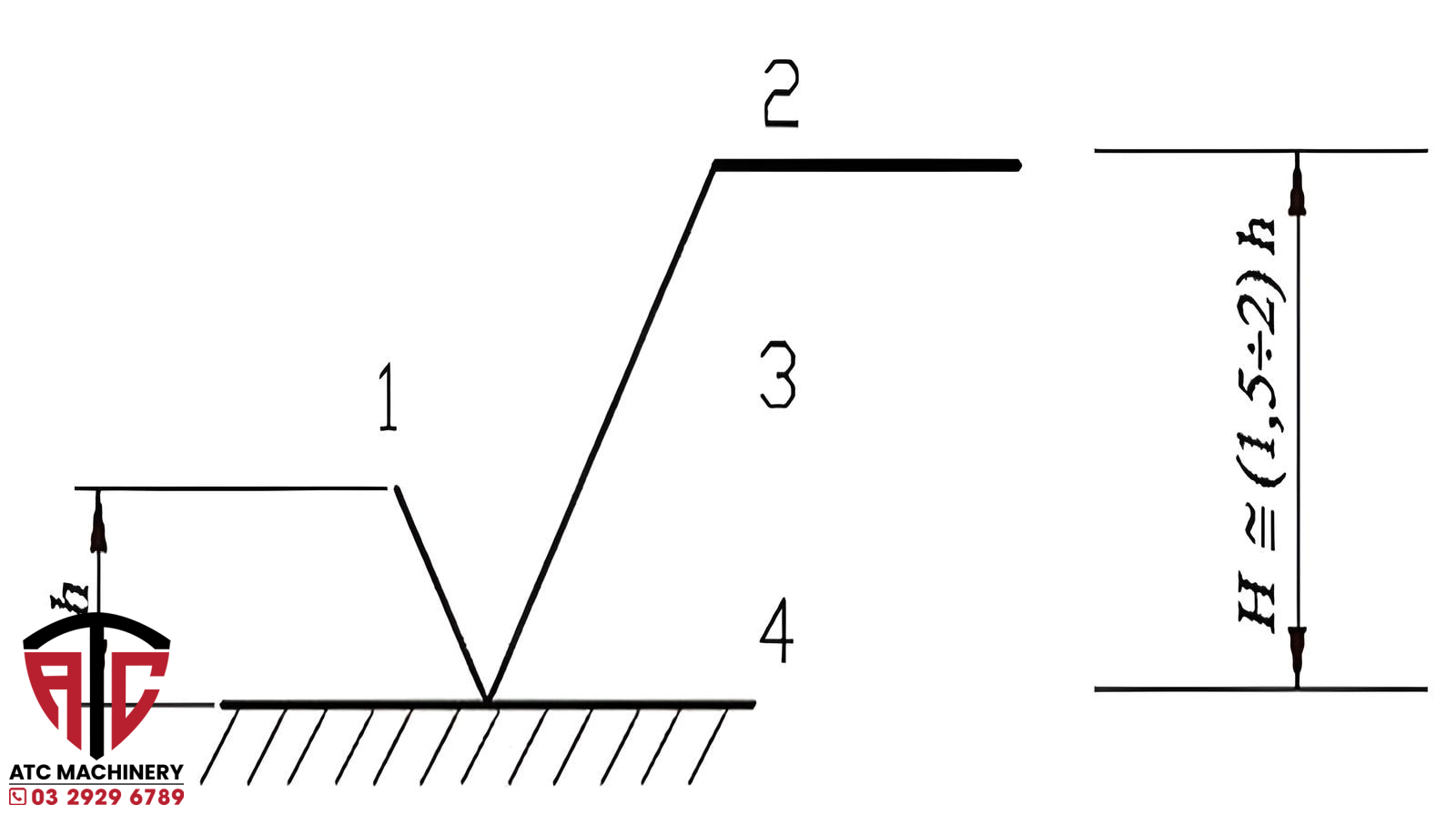

Trong nguyên tắc ký hiệu độ nhám bề mặt của chi tiết, có 4 vị trí đặc biệt thể hiện 4 thông số độ nhám bề mặt bắt buộc của chi tiết đó. Những thông số này là các chỉ số quan trọng liên quan đến bề mặt của chi tiết sau khi gia công, bao gồm giá trị độ nhám bề mặt, phương pháp gia công, chiều dài chuẩn của bề mặt cần gia công và hướng nhấp nhô. Dựa vào hình ảnh minh họa sau đây để xác định cách ký hiệu độ nhám bề mặt cho chi tiết:

- Vị trí 1: Ghi giá trị của độ nhám bề mặt (Ra hoặc Rz), trong bản vẽ cơ khí nếu độ nhám bề mặt chi tiết được tính theo thông số Ra thì không cần ghi kí hiệu Ra ở vị trí 1 như hình ảnh minh họa.

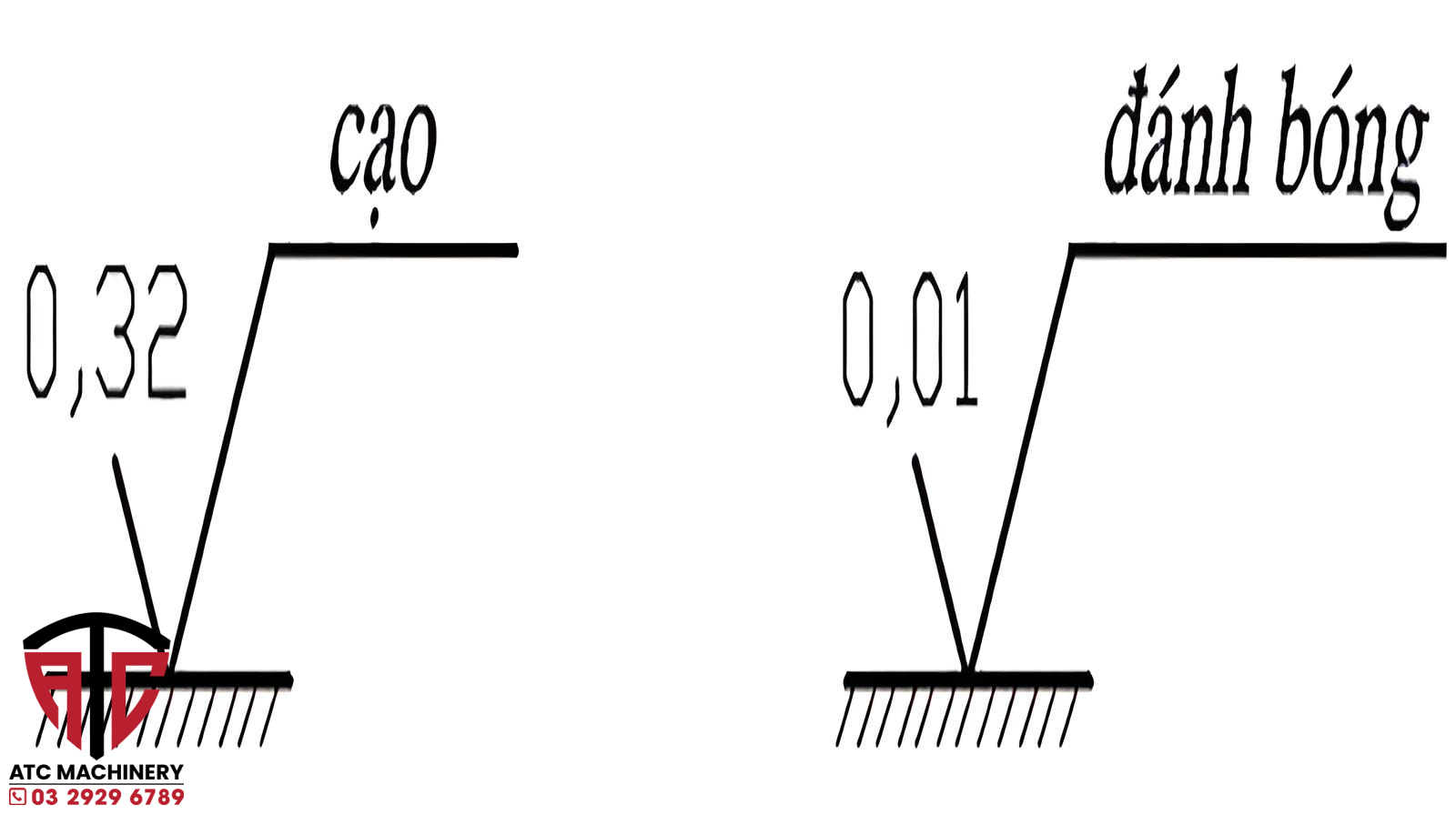

- Vị trí 2: Thể hiện chính xác phương pháp gia công (gia công doa, phay, tiện, mài, đánh bóng,…).

- Vị trí 3: Ghi chiều dài chuẩn của bề mặt chi tiết gia công (Nếu cần)

- Vị trí 4: Ghi hướng nhấp nhô của bề mặt chi tiết.

Các hướng nhấp nhô thường thấy trên bề mặt chi tiết gia công bao gồm:

- Hướng nhấp nhô song song (=)

- Hướng nhấp nhô vuông góc (⊥)

- Hướng nhấp nhô cắt chéo (×)

- Hướng nhấp nhô bất kỳ (Μ)

- Hướng nhấp nhô tròn (C)

- Hướng nhấp nhô hướng tâm (R)

- Độ nhám các bề mặt còn lại không gia công được ký hiệu bằng dấu trắng

Xem thêm: Hệ Thống Toàn Diện Về Các Ký Hiệu Trong Bản Vẽ Cơ Khí

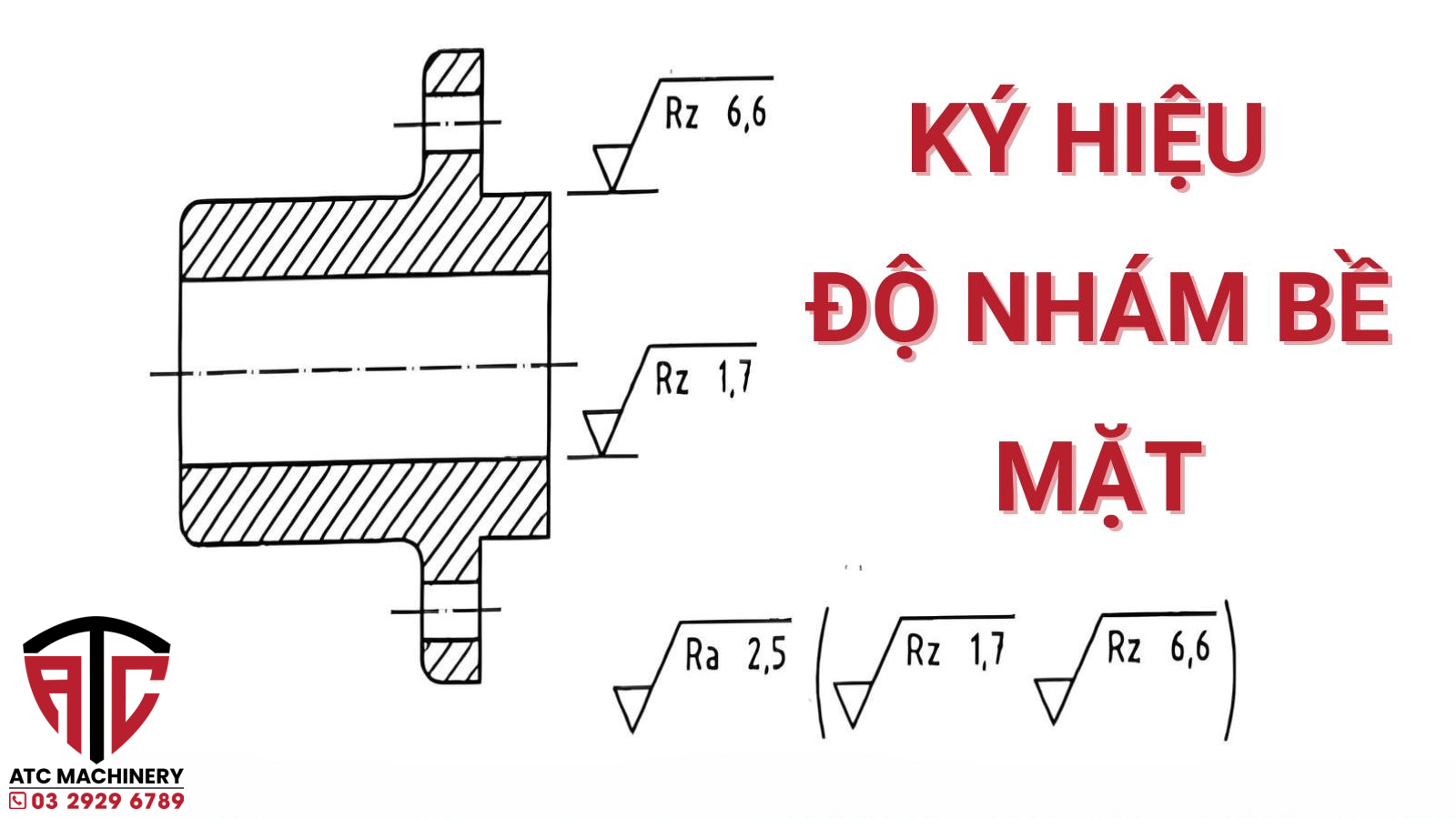

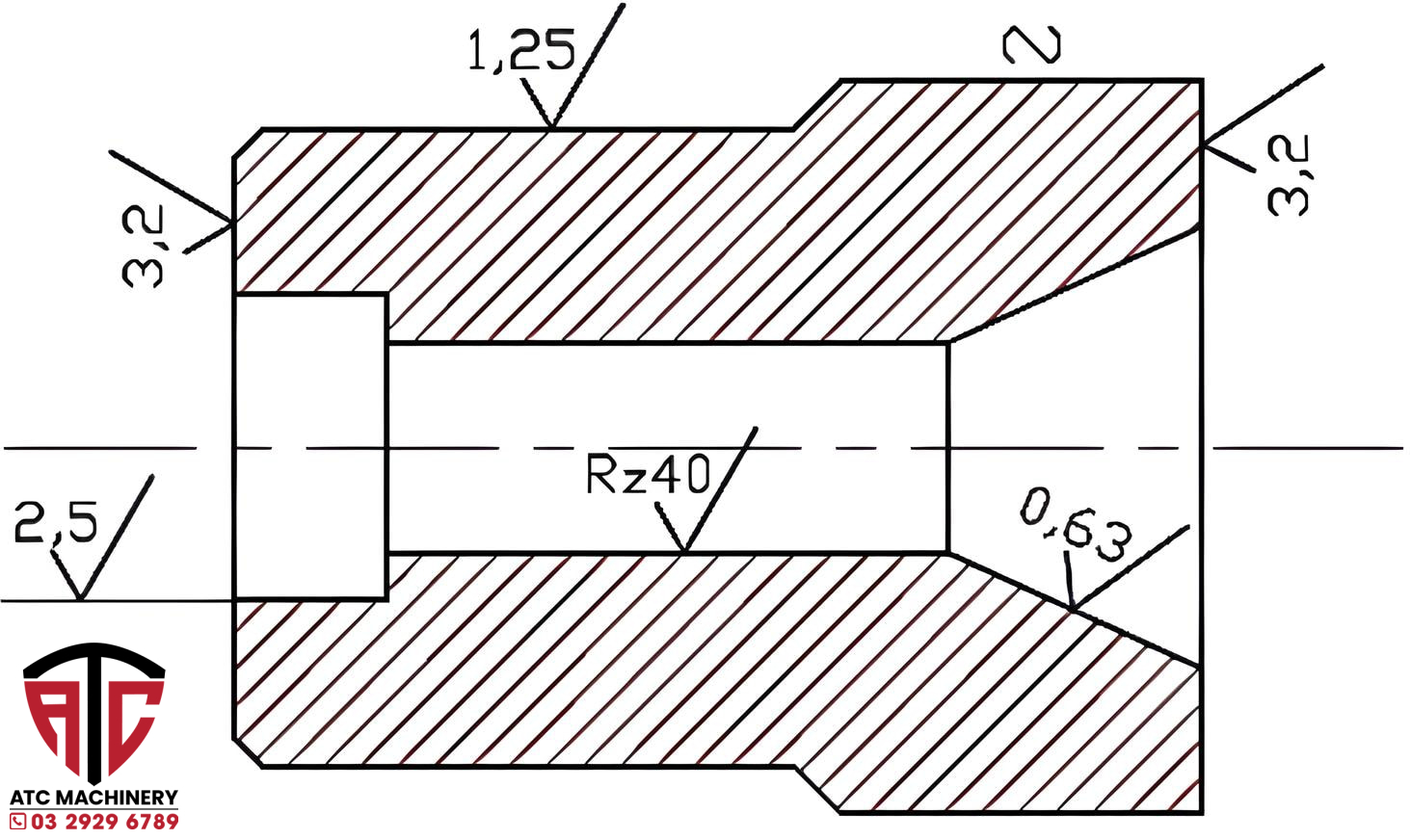

Ký hiệu độ nhám trên từng mặt

Ký hiệu độ nhám trên từng mặt của chi tiết là một phần không thể thiếu trong bản vẽ kỹ thuật. Điều này giúp định rõ yêu cầu về chất lượng bề mặt của từng phần của chi tiết đó. Dưới đây là một ví dụ minh họa về cách ký hiệu độ nhám trên từng mặt của chi tiết.

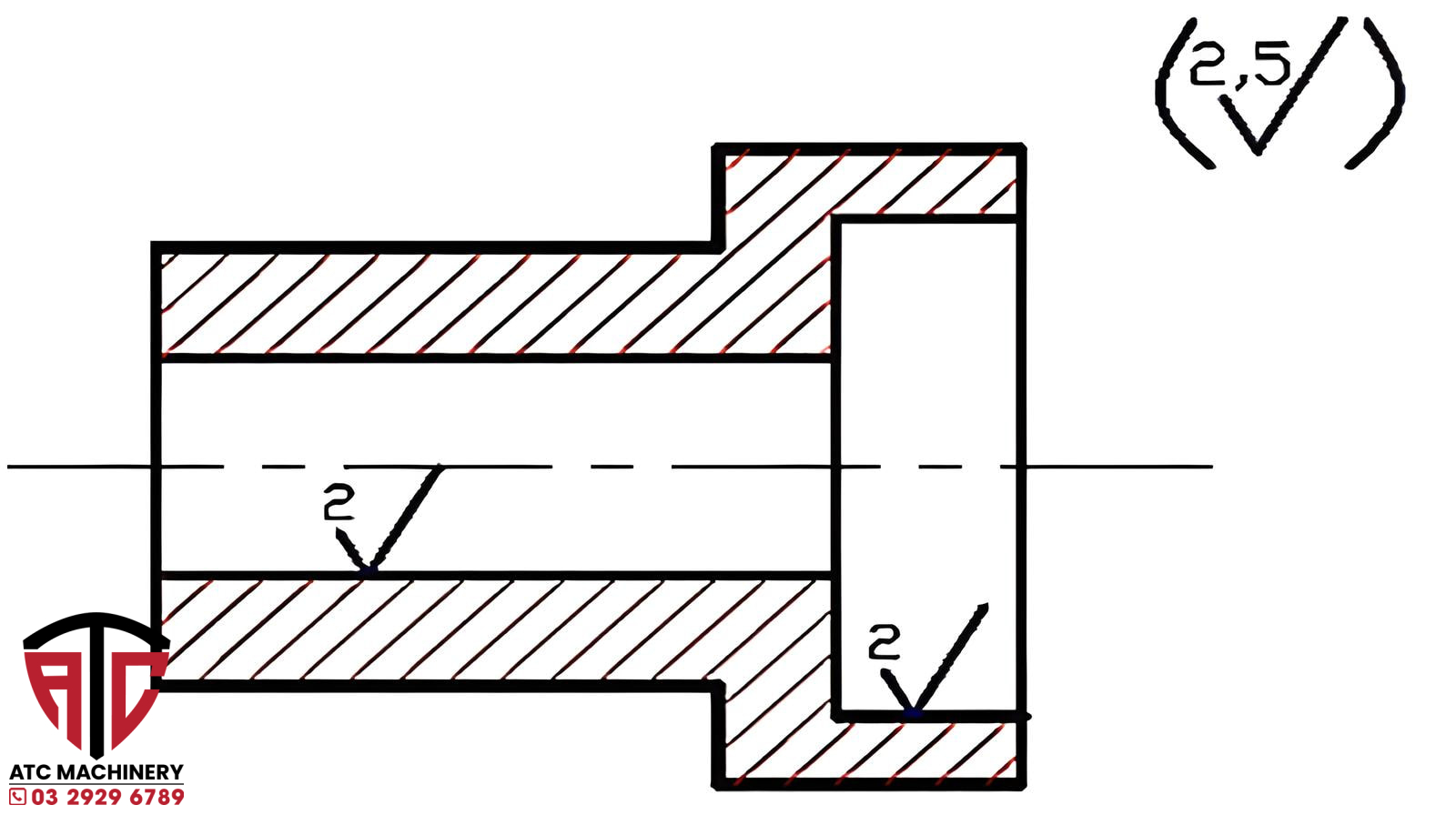

Ký hiệu độ nhám của mỗi bề mặt trên bản vẽ cơ khí chỉ cần ghi một lần trên đường bao thấy hoặc đường kéo dài của nó. Đỉnh nhọn của ký hiệu độ nhám bề mặt hướng vào bề mặt cần ghi, đảm bảo rõ ràng và dễ hiểu cho người đọc.

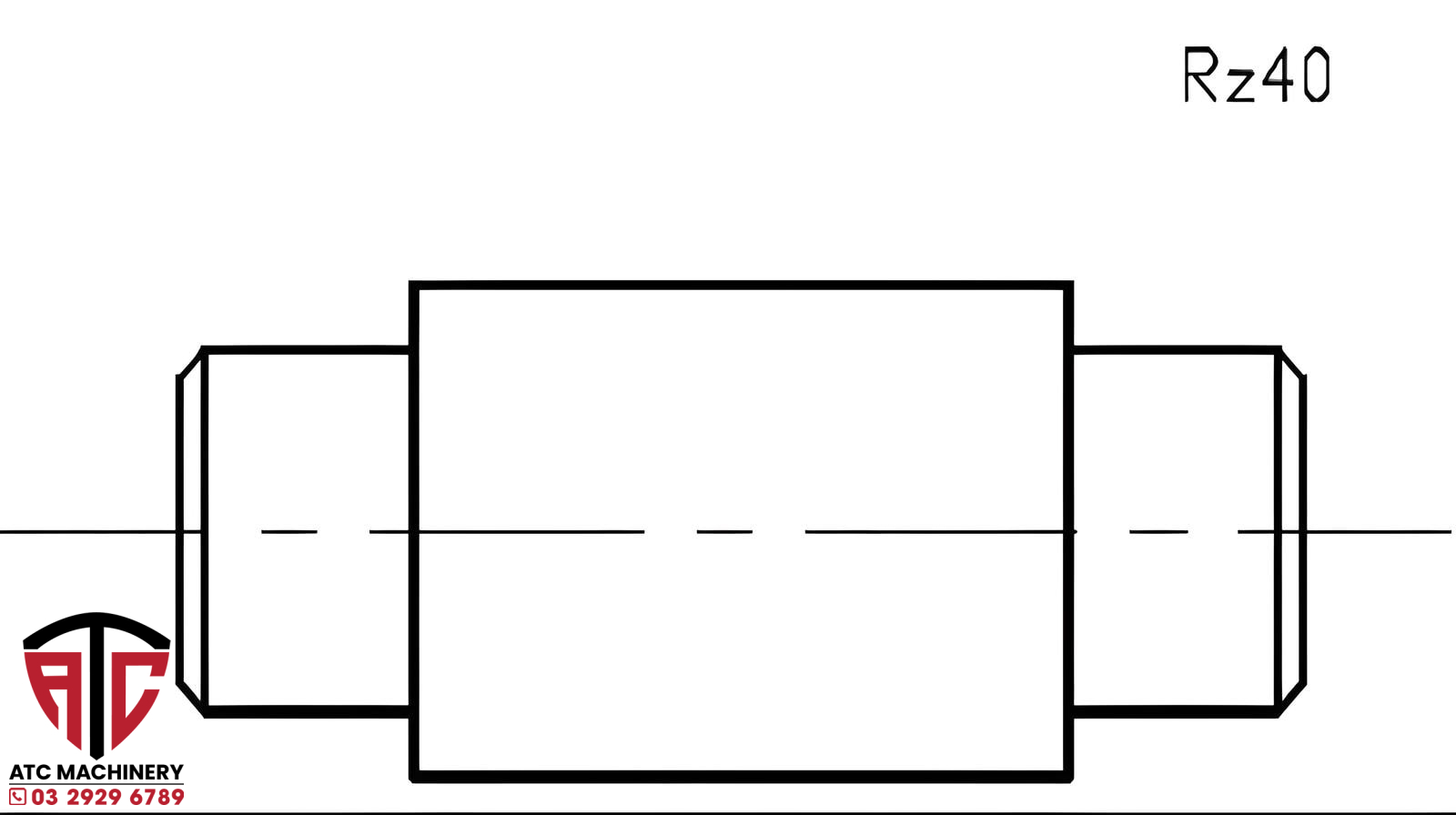

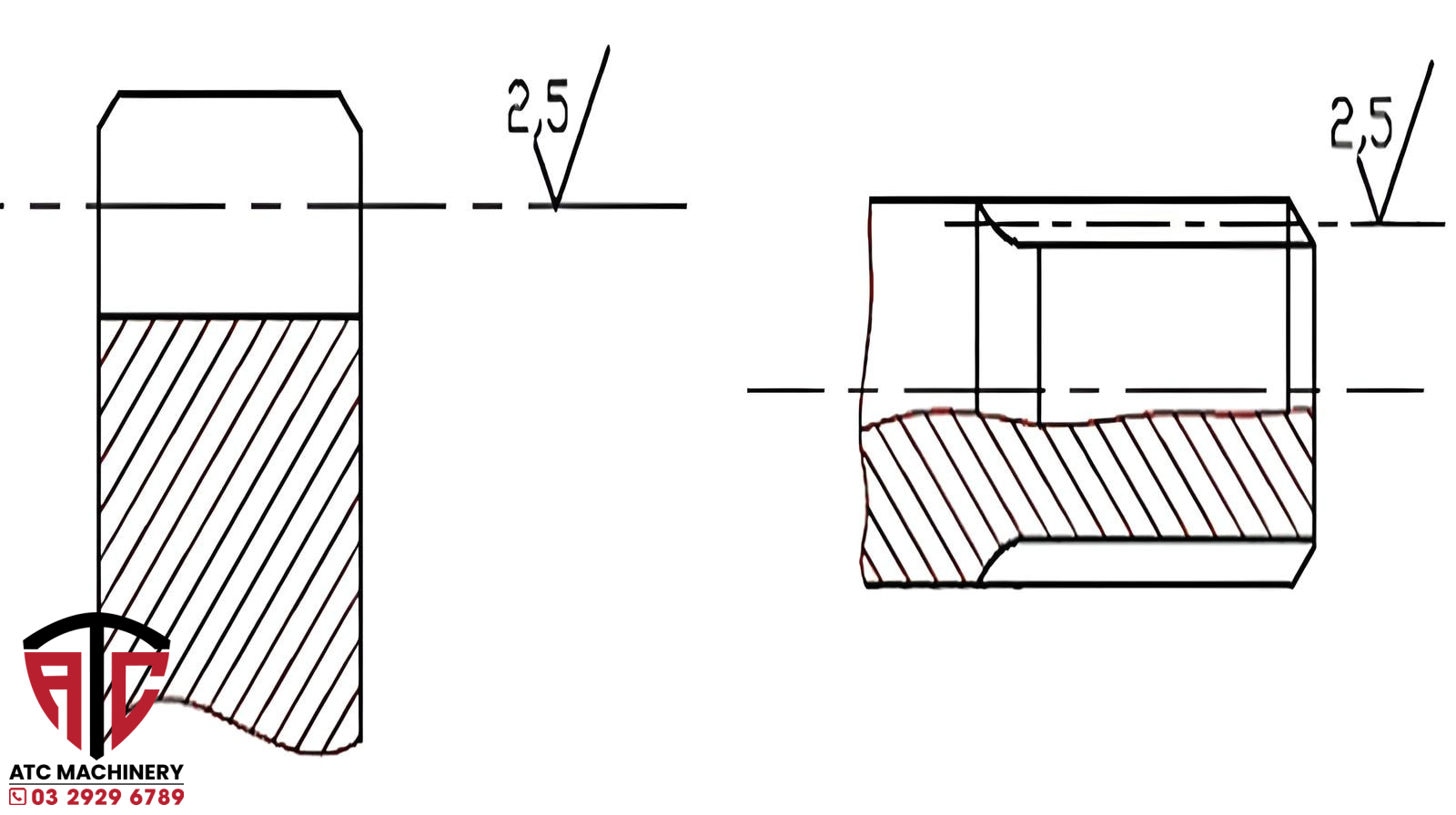

Ký hiệu độ nhám chung cho bản vẽ

Ký hiệu độ nhám chung cho toàn bản vẽ chỉ cần được ghi một lần trên góc phải của bản vẽ. Điều này giúp giảm sự lặp lại và làm cho bản vẽ trở nên gọn gàng hơn.

Ký hiệu độ nhám cho phần lớn các mặt trên bản vẽ

Tương tự như cách ký hiệu độ nhám chung cho toàn bản vẽ, cách ký hiệu độ nhám cho một mặt có hai độ nhám khác nhau cũng nên được ghi ở trên góc phải của bản vẽ và trong dấu ngoặc đơn.

Ký hiệu độ nhám cho một mặt có hai độ nhám khác nhau

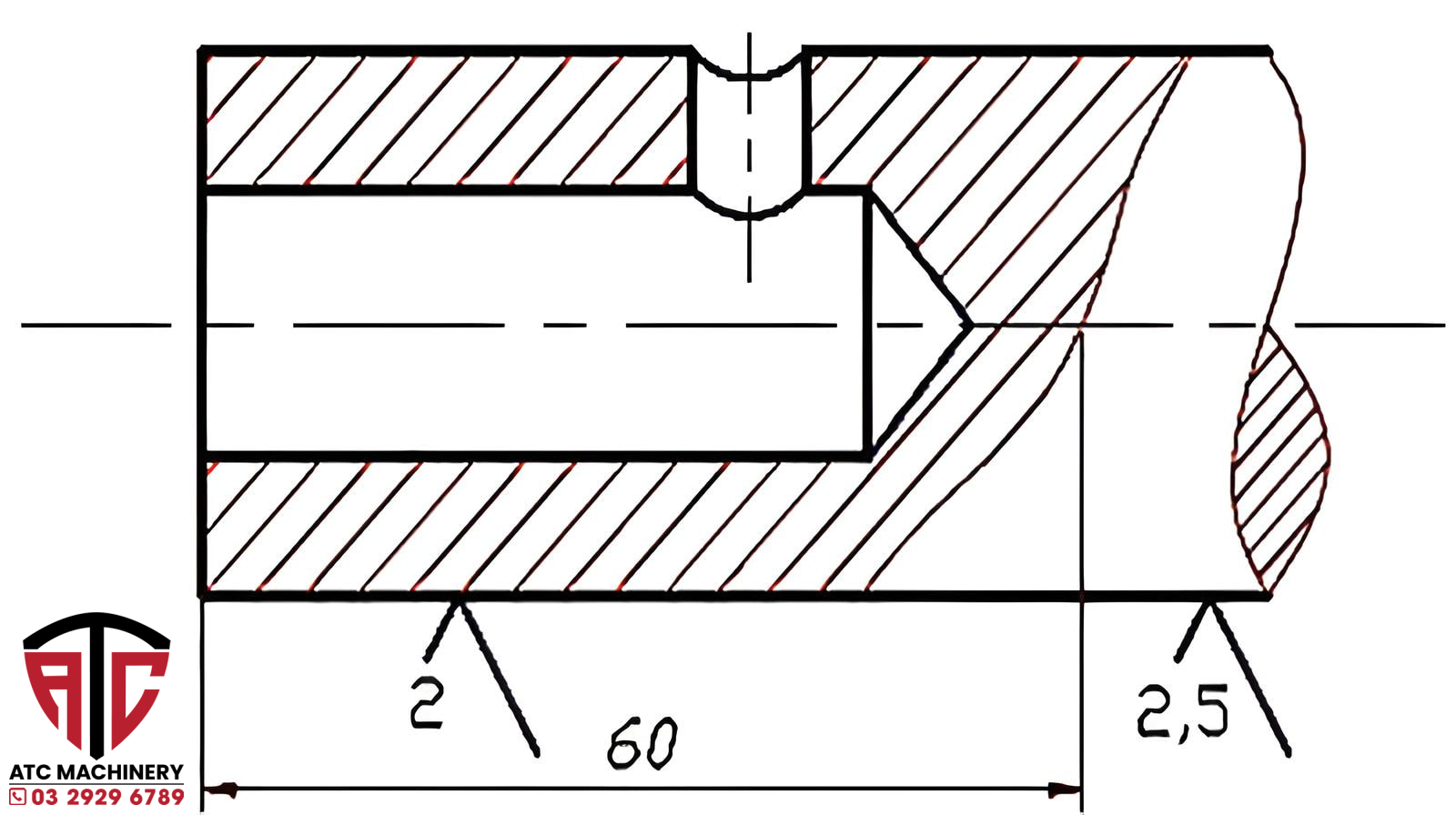

Nếu trên bề mặt của chi tiết có hai độ nhám khác nhau, bạn sử dụng đường nét mảnh để chia cắt hai phần chi tiết có độ nhám khác nhau như hình minh họa dưới đây.

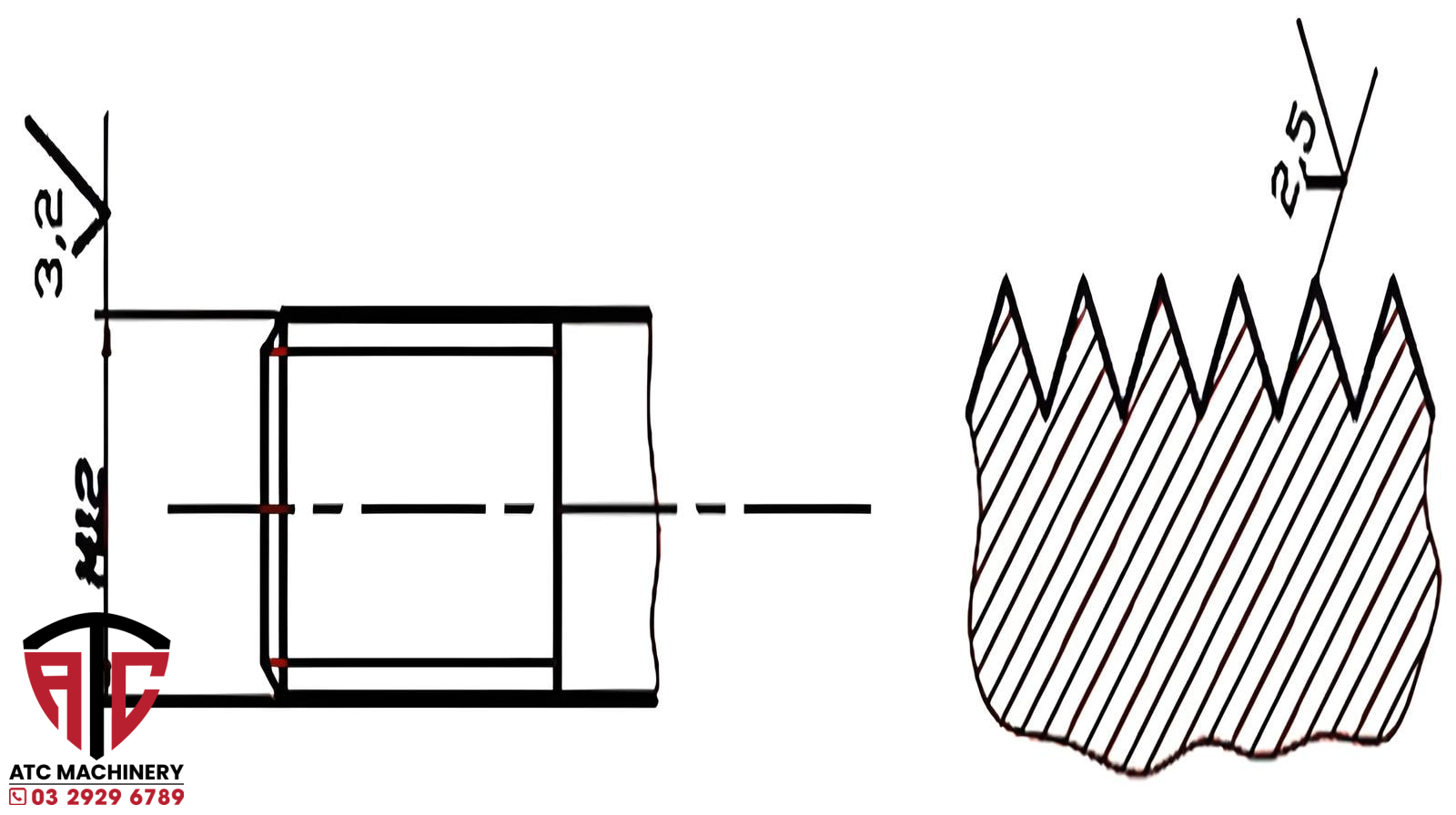

Ký hiệu độ nhám bề mặt răng than khai

Ký hiệu độ nhám trên bề mặt răng than khai được ghi trên mặt chia trong trường hợp bản vẽ chi tiết không có mặt chính diện.

Ký hiệu độ nhám bề mặt ren

Ký hiệu độ nhám trên bề mặt ren của bản vẽ được ghi ngay trên đường kích thước, bên cạnh giá trị đường kính của đỉnh răng hoặc profin ren như hình vẽ dưới đây.

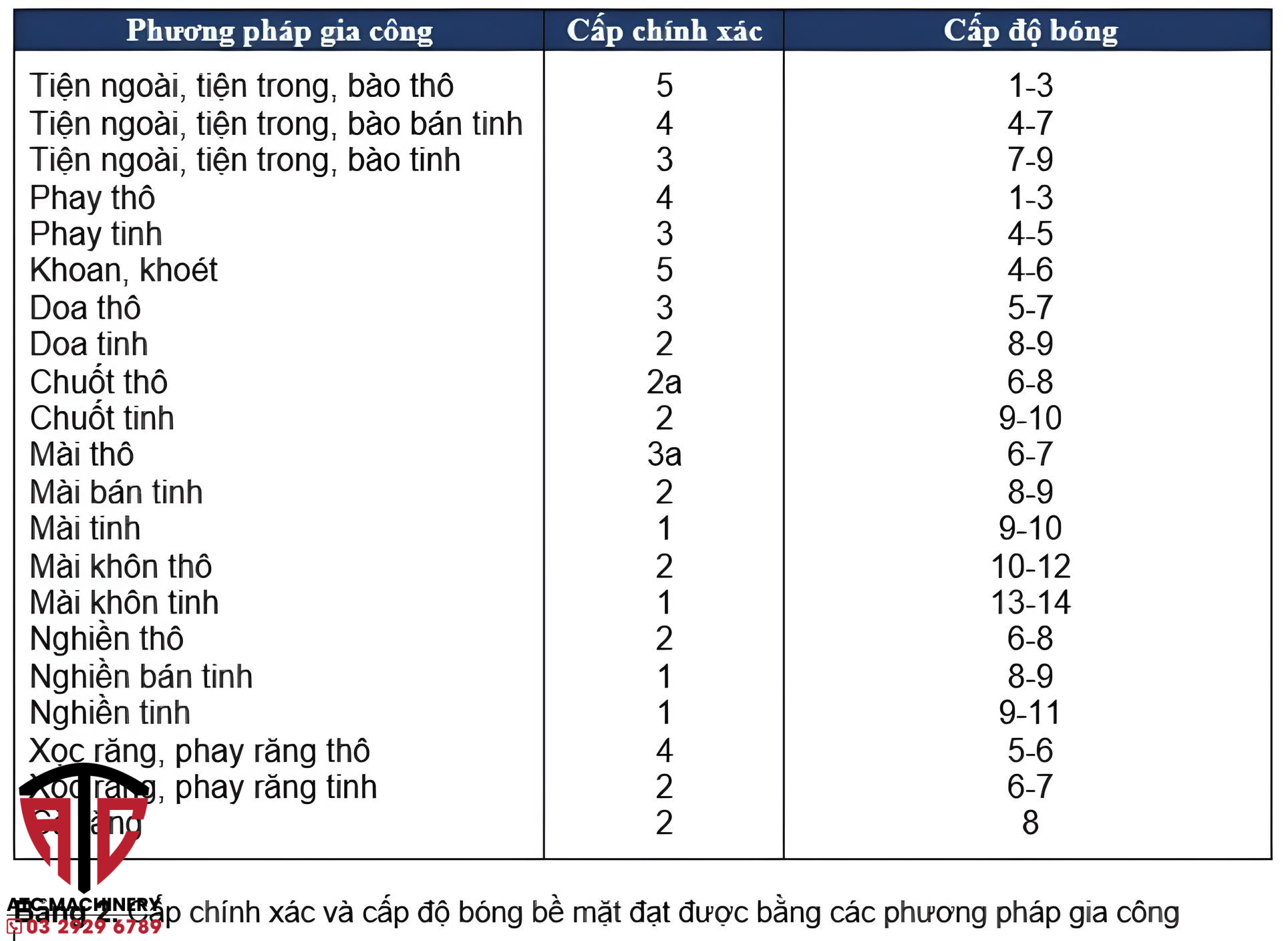

Các Cấp Độ Chính Xác Gia Công Cơ Khí

Các cấp độ chính xác trong gia công cơ khí đóng vai trò như những bậc thang dẫn lối đến sự hoàn hảo. Mỗi cấp độ mang một ý nghĩa riêng, góp phần tạo nên chất lượng và giá trị của sản phẩm.

Cấp độ chính xác gia công cơ khí được quy định trong TCVN và ISO, chia thành 20 cấp độ, từ 01 (cao nhất) đến 18 (thấp nhất). Mỗi cấp độ tương ứng với một giá trị độ nhám Ra (độ cao trung bình của các đỉnh nhấp nhô) và sai số dung sai kích thước cho phép.

- Cấp độ 01 và 02 là những cấp độ cao nhất, được sử dụng cho các chi tiết đòi hỏi độ chính xác tuyệt đối.

- Cấp độ từ 01 đến 05 được sử dụng cho các chi tiết đòi hỏi độ chính xác cao.

- Cấp độ từ 06 đến 11 được sử dụng cho các chi tiết đòi hỏi độ chính xác trung bình.

- Cấp độ từ 12 đến 18 được sử dụng cho các chi tiết đòi hỏi độ chính xác thấp.

Bài viết này đã cung cấp cho bạn những kiến thức về nguyên tắc ký hiệu độ nhám bề mặt trong các bản vẽ kỹ thuật. Nguyên tắc này là một phần quan trọng trong hệ thống tiêu chuẩn bản vẽ kỹ thuật hiện hành. ATC Machinery hy vọng những thông tin này sẽ giúp bạn đọc hiểu rõ hơn về chủ đề này và áp dụng hiệu quả vào thực tế công việc.