Trong lĩnh vực gia công sản xuất cơ khí hiện đại, việc tạo ra những chi tiết có độ chính xác cao với hình dạng phức tạp luôn là một thách thức lớn đối với các xưởng cơ khí. Tuy nhiên, sự xuất hiện của công nghệ gia công bằng tia lửa điện đã giải quyết triệt để vấn đề này và mở ra những cơ hội mới cho việc chế tạo những sản phẩm cơ khí tinh xảo chưa từng có. Hãy cùng ATC Machinery khám phá công nghệ gia công bằng tia lửa điện trong bài viết dưới đây.

Công Nghệ Gia Công Bằng Tia Lửa Điện Là Gì?

Công nghệ gia công bằng tia lửa điện, hay còn gọi là công nghệ EDM, là một phương pháp gia công hiện đại, sử dụng năng lượng từ các tia lửa điện để loại bỏ vật liệu ra khỏi phôi gia công. Quá trình này diễn ra trong môi trường điện môi lỏng, tạo ra các tia lửa điện cực nhỏ giữa điện cực và phôi, từ đó làm nóng chảy hoặc bay hơi vật liệu.

Điểm đặc trưng của phương pháp gia công này là khả năng tối ưu hóa các đường cắt trên vật liệu gia công để tạo ra thành phẩm chính xác và tiết kiệm nguyên vật liệu một cách tối đa. Chính vì vậy, công nghệ này được ứng dụng rộng rãi trong các ngành công nghiệp sản xuất cơ khí để gia công các chi tiết có độ cứng cao, các vật liệu gia công cơ khí khó có thể gia công bằng các phương pháp truyền thống giống như thép cứng, hợp kim và các vật liệu chịu nhiệt cao.

Để có thể hiểu rõ hơn về những lợi ích mà công nghệ gia công bằng tia lửa điện mang lại cho các ngành công nghiệp cơ khí. Tiếp theo đây chúng ta sẽ cùng tìm hiểu cụ thể về nguyên lý, ưu nhược điểm, ứng dụng và quy trình gia công bằng công nghệ này.

Cơ Sở Lý Thuyết Về Hiện Tượng Tia Lửa Điện

Hiện tượng tia lửa điện xảy ra khi điện trường giữa hai điện cực vượt quá ngưỡng đánh thủng của môi trường điện môi. Lúc này, các electron tự do trong môi trường điện môi bị kích thích tăng gia tốc mạnh mẽ, va chạm với các phân tử trung hòa, tạo ra thêm các electron tự do và ion dương. Quá trình này tiếp tục được nhân lên, tạo thành một kênh dẫn điện, gọi là kênh plasma.

Kênh plasma có nhiệt độ rất cao, lên đến hàng chục nghìn độ đủ để làm nóng chảy và bay hơi vật liệu trên bề mặt phôi gia công. Khi tia lửa điện tắt, kênh plasma nguội đi, vật liệu nóng chảy đông đặc lại, tạo thành các hạt nhỏ bị cuốn trôi bởi điện môi. Đây được gọi là nguyên lý máy cắt plasma.

Nguyên Lý Gia Công Bằng Tia Lửa Điện

Nguyên lý gia công bằng tia lửa điện dựa trên việc tạo ra hàng loạt các tia lửa điện giữa điện cực và phôi gia công. Điện cực thường được làm bằng đồng, than chì hoặc đồng thau, có hình dạng tương ứng với hình dạng chi tiết cần gia công. Môi trường điện môi thường là dầu hỏa, dầu máy hoặc nước khử ion.

Khi có điện áp đặt vào giữa điện cực và phôi, các tia lửa điện sẽ được phóng ra liên tục, tạo thành các hố nhỏ trên bề mặt phôi. Bằng cách điều khiển chuyển động của điện cực và phôi, bạn có thể tạo ra các hình dạng chi tiết mong muốn.

Ưu Nhược Điểm Của Phương Pháp Gia Công Bằng Tia Lửa Điện

Phương pháp gia công tia lửa điện (EDM) mang đến nhiều ưu điểm vượt trội, những cũng không tránh khỏi những nhược điểm. Sau đây là ưu và nhược điểm của phương pháp gia công bằng tia lửa điện:

Ưu điểm

- Tạo ra thành phẩm có độ chính xác cao: Phương pháp gia công EDM có thể đạt được độ chính xác rất cao, lên đến vài micromet.

- Gia công hiệu quả các vật liệu cứng: Các loại máy EDM có thể gia công được các vật liệu rất cứng như thép tôi, hợp kim cứng,…

- Không tạo ra lực cắt: EDM là phương pháp gia công không tiếp xúc trực tiếp với phôi, không tạo ra lực cắt lên phôi, do đó không gây biến dạng phôi trong quá trình gia công.

- Gia công được các hình dạng phức tạp: Công nghệ EDM có thể gia công chính xác với bề mặt hoàn chỉnh các chi tiết có hình dạng rất phức tạp, mà các phương pháp gia công truyền thống khó có thể thực hiện được.

- Khả năng tối ưu hóa đường cắt: Máy cắt EDM được tích hợp tính năng thông minh giúp tối ưu hóa đường cắt và tạo hình phôi trực tiếp trên bề mặt vật liệu. Tính năng này giúp tiết kiệm chi phí sản xuất cho doanh nghiệp, thích hợp với quy trình gia công cơ khí chính xác hàng loạt.

Nhược điểm

Một số nhược điểm của phương pháp gia công bằng tia lửa điện bao gồm:

- Tốc độ gia công chậm: Phương pháp gia công EDM có tốc độ gia công tương đối chậm so với các phương pháp gia công hiện đại khác như gia công tiện CNC hay gia công phay CNC.

- Chi phí đầu tư cao: Máy gia công EDM có chi phí đầu tư ban đầu khá cao.

- Cần có điện môi: Gia công EDM cần có môi trường điện môi để hoạt động, việc xử lý điện môi sau gia công cũng là một vấn đề cần quan tâm.

- Giới hạn vật liệu: Phương pháp EDM không thể gia công các vật liệu dẫn điện kém hoặc không dẫn điện.

Tuy nhiên, nếu tính toán về lâu dài thì việc sở hữu máy gia công EDM sẽ mang lại cho doanh nghiệp của bạn nhiều lợi ích đáng kể. Máy gia công EDM không chỉ giúp nâng cao độ chính xác và chất lượng sản phẩm, mà còn giảm thiểu lãng phí vật liệu và thời gian gia công phụ. Đồng thời, máy còn có khả năng gia công được những chi tiết phức tạp và các vật liệu cứng khó gia công bằng phương pháp truyền thống, từ đó mở ra nhiều cơ hội mới cho doanh nghiệp trong việc phát triển sản phẩm và mở rộng thị trường.

Ứng Dụng Gia Công Bằng Tia Lửa Điện

Phương pháp gia công bằng tia lửa điện được ứng dụng rộng rãi trong nhiều ngành công nghiệp sản xuất cơ khí, đặc biệt là trong gia công khuôn mẫu CNC, sản xuất các chi tiết máy chính xác, linh kiện điện tử, thiết bị y tế, đồ trang sức,… Một số ứng dụng cụ thể của EDM là:

- Gia công khuôn mẫu nhựa, khuôn mẫu dập kim loại.

- Gia công các chi tiết máy chính xác như gia công bánh răng, trục khuỷu, kim phun nhiên liệu.

- Gia công các linh kiện điện tử, như vi mạch, đầu nối.

- Gia công các thiết bị y tế, như dụng cụ phẫu thuật, implant nha khoa.

- Gia công đồ trang sức, như nhẫn, dây chuyền, bông tai.

Quy Trình Gia Công Bằng Tia Lửa Điện

Quy trình gia công bằng tia lửa điện trên máy EDM được tiến hành lần lượt theo các bước sau đây:

- Thiết kế: Thiết kế chi tiết cần gia công trên phần mềm điều khiển CNC CAD/CAM.

- Lập trình CNC: Lập trình đường chạy dao cho máy EDM.

- Chuẩn bị phôi: Chuẩn bị phôi gia công, bao gồm cắt phôi, xử lý bề mặt,…

- Lắp đặt điện cực: Lắp đặt điện cực vào máy EDM.

- Cài đặt thông số gia công: Cài đặt các thông số gia công như dòng điện, điện áp, thời gian xung, độ rộng xung,…

- Gia công: Tiến hành gia công bằng máy EDM.

- Kiểm tra: Kiểm tra kích thước, hình dáng, độ bóng bề mặt của chi tiết gia công.

- Hoàn thiện: Hoàn thiện bề mặt chi tiết gia công nếu cần thiết.

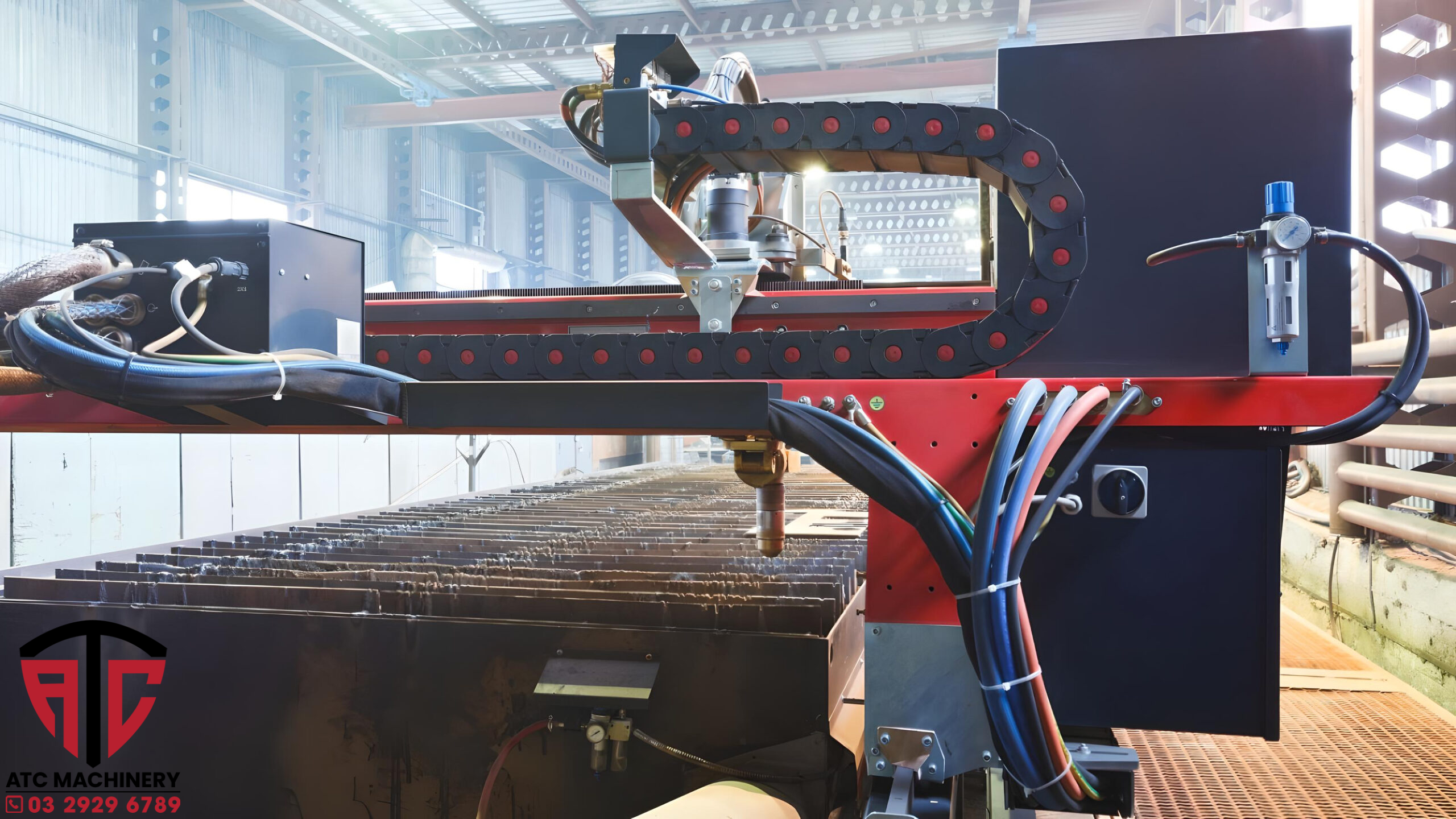

Tham khảo: Hướng dẫn sử dụng máy cắt Plasma CNC

Các Loại Máy Gia Công Bằng Tia Lửa Điện

Hiện nay, trên thị trường có rất nhiều loại máy gia công EDM khác nhau, tùy thuộc vào ứng dụng gia công cụ thể của doanh nghiệp. Một số loại máy EDM phổ biến bao gồm:

Máy gia công lỗ (Hole Drilling EDM)

Máy gia công lỗ bằng tia lửa điện chuyên dùng để khoan các lỗ nhỏ với độ chính xác cao. Máy này sử dụng các điện cực dạng kim để tạo ra các tia lửa điện làm tan chảy và bốc hơi vật liệu, tạo ra các lỗ khoan có độ sâu và đường kính nhỏ, thích hợp cho việc tạo các lỗ thoát nhiệt trên lưỡi turbine, thiết bị y tế và các linh kiện điện tử. Máy khoan lỗ EDM có khả năng tạo ra các lỗ có tỷ lệ chiều sâu/đường kính lớn và bề mặt hoàn thiện tốt mà không cần gia công lại.

Máy khoan lỗ nhỏ (Small Hole Drilling EDM)

Máy khoan lỗ nhỏ là phiên bản cải tiến của máy gia công lỗ, sử dụng các điện cực mỏng để khoan các lỗ có đường kính nhỏ hơn, thường dưới 0,1 mm. Máy này được sử dụng rộng rãi trong ngành công nghiệp hàng không, y tế và điện tử, nơi cần tạo các lỗ nhỏ với độ chính xác cao và bề mặt mịn màng. Khả năng khoan các lỗ nhỏ và sâu làm cho máy này trở thành công cụ không thể thiếu trong việc gia công các linh kiện phức tạp và nhỏ gọn.

Máy mài theo hình dáng (Shape Grinding EDM)

Máy mài theo hình dáng sử dụng tia lửa điện để mài mòn bề mặt vật liệu tiếp xúc theo các hình dáng phức tạp. Quá trình này không chỉ tạo ra các bề mặt mịn mà còn cho phép gia công các hình dạng khó, phức tạp. Các ứng dụng của máy mài theo hình dáng EDM bao gồm chế tạo khuôn mẫu, sản xuất các linh kiện với hình dạng phức tạp và các ứng dụng đòi hỏi độ chính xác cao.

Máy mài dụng cụ (Tool Grinding EDM)

Máy mài dụng cụ EDM được thiết kế để mài các dụng cụ cắt và các công cụ gia công khác với độ chính xác cao. Máy sử dụng các điện cực có hình dạng cụ thể để mài mòn và tạo hình cho các dụng cụ, đảm bảo các dụng cụ này có độ sắc bén và hình dáng chính xác cần thiết cho quá trình gia công. Máy mài dụng cụ EDM thường được sử dụng trong các ngành công nghiệp chế tạo dao cụ CNC và khuôn mẫu.

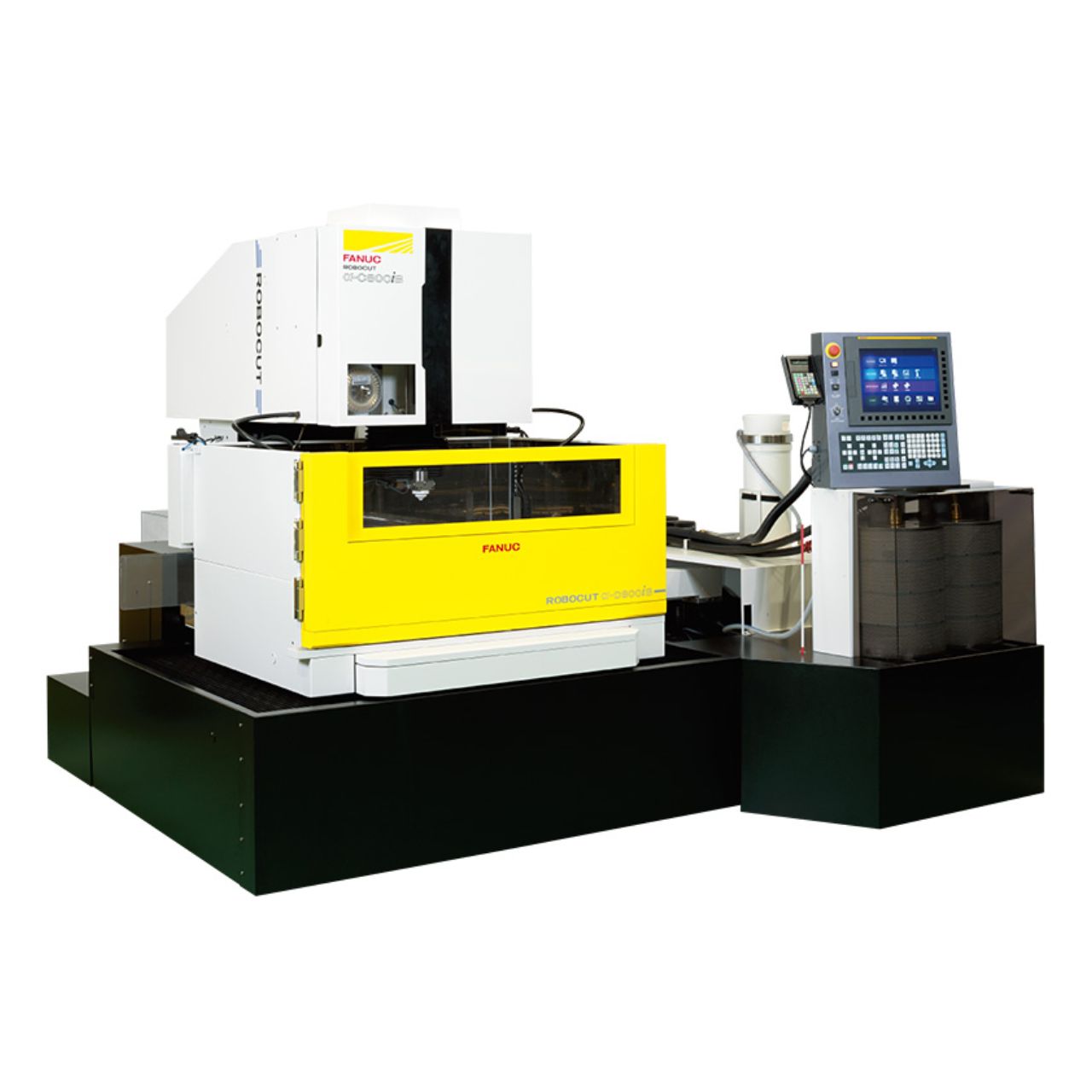

Máy cắt đứt (Wire Cut EDM)

Máy cắt đứt bằng tia lửa điện sử dụng dây kim loại mảnh để cắt vật liệu theo các đường cắt phức tạp. Phương pháp gia công bằng tia lửa điện này thích hợp cho việc gia công các chi tiết có hình dạng phức tạp và đòi hỏi độ chính xác cao mà không tạo ra lực cơ học. Máy cắt đứt EDM cũng có thể cắt hiệu quả các vật liệu cứng và giòn mà không gây biến dạng.

Máy gia công khuôn mẫu (Sinker EDM)

Máy gia công khuôn mẫu sử dụng các điện cực có hình dạng phức tạp để ăn mòn vật liệu, tạo ra các khoang khuôn mẫu chi tiết. Máy này được sử dụng rộng rãi trong việc chế tạo khuôn ép nhựa, khuôn đúc kim loại và các ứng dụng yêu cầu độ chính xác cao. Khả năng tạo ra các hình dạng phức tạp và các bề mặt mịn làm cho chúng trở thành công cụ quan trọng trong ngành công nghiệp chế tạo khuôn mẫu.

Kết luận: Phương pháp gia công bằng tia lửa điện là một công nghệ gia công cơ khí tiên tiến, mang đến cho doanh nhiệp của bạn những ưu điểm vượt trội để nâng cao năng lực cạnh tranh trên thị trường. Với sự phát triển không ngừng của công nghệ, các loại máy EDM được kỳ vọng sẽ tiếp tục đóng vai trò quan trọng trong sản xuất cơ khí hiện đại, góp phần tạo ra những sản phẩm ngày càng tinh xảo và chất lượng cao.