Trong ngành gia công kim loại, phay nhôm là một trong những quy trình gia công phổ biến nhất. Tuy nhiên, để đạt được kết quả tốt nhất, việc tối ưu chế độ cắt khi phay nhôm là yếu tố không thể bỏ qua. Chế độ cắt không chỉ ảnh hưởng đến chất lượng của sản phẩm mà còn tác động đến hiệu suất gia công và tuổi thọ của dao cụ. Hãy cùng ATC Machinery khám phá những bí mật đằng sau việc tối ưu hóa chế độ cắt khi phay nhôm để đảm bảo sản phẩm của bạn luôn đạt chất lượng hoàn hảo.

Các Yếu Tố Ảnh Hưởng Đến Chế Độ Cắt Khi Phay Nhôm

Việc lựa chọn chế độ cắt khi phay nhôm phù hợp phụ thuộc vào nhiều yếu tố khác nhau, từ đặc tính vật liệu cho đến dao cụ và loại máy phay. Hiểu rõ các yếu tố này sẽ giúp bạn tính toán và tối ưu hóa quá trình gia công cơ khí.

Vật liệu gia công

Nhôm là một loại kim loại mềm và dễ gia công, bên cạnh nhôm nguyên chất còn có các hợp kim của nhôm được điều chế với các thành phồ nguyên tố bổ sung khác để tăng độ cứng cáp, khả năng chịu nhiệt,… đáp ứng nhu cầu đa dạng. Mỗi loại nhôm khác nhau sẽ có các đặc tính khác nhau, ví dụ, nhôm 6061 có độ cứng bền hơn nhôm 1100, do đó yêu cầu về chế độ cắt cũng khác nhau.

Các đặc tính như độ cứng, độ bền kéo và các thành phần hợp kim của nhôm đều ảnh hưởng đến việc lựa chọn tốc độ cắt, bước tiến và chiều sâu cắt phù hợp.

Dụng cụ cắt

Dụng cụ cắt là một trong những yếu tố quan trọng nhất ảnh hưởng đến chế độ cắt khi phay nhôm. Vật liệu làm dao, đường kính, số lưỡi cắt và góc cắt của dao,… cũng ảnh hưởng đến khả năng cắt của dao phay và chất lượng bề mặt sau khi gia công. Dao phay có đường kính càng lớn và số lưỡi cắt càng nhiều thì tốc độ cắt càng nhanh và bề mặt gia công cũng đạt độ nhẵn mịn cao hơn.

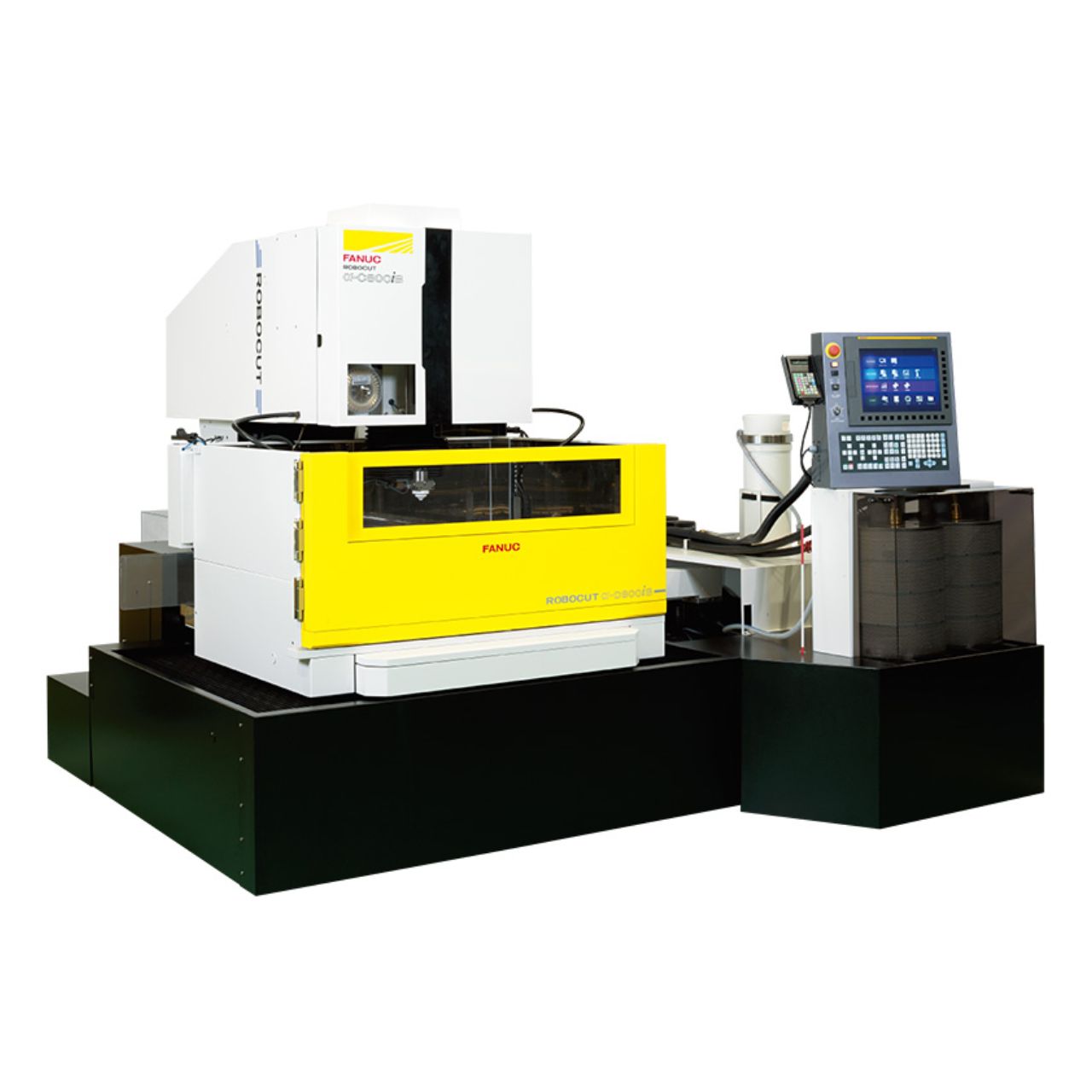

Máy phay

Công suất, tốc độ trục chính và độ cứng vững của máy phay cũng đóng vai trò quan trọng trong việc lựa chọn chế độ cắt khi gia công nhôm. Máy phay có công suất lớn và độ cứng vững cao thì cho phép sử dụng tốc độ cắt nhanh, mạnh mẽ hơn giúp tăng năng suất của quá trình sản xuất cơ khí.

Chất làm mát

Chất làm mát hay hệ thống bôi trơn của máy phay CNC giúp làm giảm nhiệt độ và ma sát trong quá trình phay. Điều này cũng giúp kéo dài tuổi thọ của dao phay và nâng cao chất lượng bề mặt của sản phẩm gia công. Tùy thuộc vào loại nhôm sử dụng để gia công và dụng cụ cắt, bạn có thể sử dụng dầu bôi trơn, dung dịch làm mát gốc nước hay khí nén để làm mát.

Yêu cầu gia công

Các yêu cầu về độ bóng bề mặt, độ chính xác về kích thước và độ nhám cũng ảnh hưởng đến việc lựa chọn chế độ cắt phù hợp khi gia công phay CNC. Với gia công tinh thường yêu cầu tốc độ cắt cao hơn và bước tiến nhỏ hơn với gia công thô để đảm bảo bề mặt sản phẩm sau gia công được mịn màng hơn.

Bảng Tra Cứu Chế Độ Cắt Khi Phay Nhôm

Dưới đây là bảng tra cứu chế độ cắt khi phay vật liệu nhôm 6061, 7075 và nhôm đúc. Đây là các loại vật liệu nhôm được sử dụng phổ biến nhất trong gia công cơ khí:

| Vật liệu | Đường kính dao (mm) | Loại dao | Tốc độ cắt (m/phút) | Bước tiến/răng (mm/răng) | Chiều sâu cắt (mm) | Ghi chú |

| Nhôm 6061 | 10 | HSS | 200-300 | 0.1-0.2 | 2-3 | Phay thô |

| Nhôm 6061 | 10 | Carbide | 400-600 | 0.15-0.3 | 3-5 | Phay tinh |

| Nhôm 7075 | 12 | HSS | 150-250 | 0.08-0.15 | 1-2 | Phay thô |

| Nhôm 7075 | 12 | Carbide | 300-500 | 0.1-0.2 | 2-4 | Phay tinh |

| Nhôm đúc | 16 | HSS | 100-200 | 0.05-0.1 | 0.5-1 | Phay thô |

| Nhôm đúc | 16 | Carbide | 200-400 | 0.08-0.15 | 1-2 | Phay tinh |

Giải thích:

- Vật liệu: Các loại nhôm khác nhau có tính chất cơ học khác nhau, do đó chúng sẽ có yêu cầu về chế độ cắt khác nhau. Nhôm 6061 và 7075 là hai loại nhôm phổ biến trong gia công cơ khí, trong khi nhôm đúc thường khó gia công hơn do có độ cứng và độ giòn cao hơn.

- Đường kính dao: Đường kính dao lớn hơn cho phép tốc độ cắt cao hơn và bước tiến lớn hơn.

- Loại dao: Dao carbide có độ cứng và độ bền cao hơn dao HSS, cho phép tốc độ cắt và bước tiến cao hơn, đặc biệt là khi phay tinh.

- Tốc độ cắt: Tốc độ cắt là tốc độ di chuyển của mép cắt so với phôi. Tốc độ cắt cao giúp tăng năng suất gia công, nhưng cũng làm tăng nhiệt độ và mài mòn dao.

- Bước tiến/răng: Bước tiến/răng là lượng chạy dao của mỗi lưỡi cắt sau mỗi vòng quay của dao. Bước tiến/răng lớn giúp tăng năng suất gia công, nhưng cũng làm tăng lực cắt và độ rung.

- Chiều sâu cắt: Chiều sâu cắt là lượng vật liệu bị loại bỏ sau mỗi lần chạy dao. Chiều sâu cắt lớn giúp giảm số lần chạy dao, nhưng cũng làm tăng lực cắt và độ rung.

- Phay thô và phay tinh: Phay thô là quá trình loại bỏ phần lớn vật liệu thừa, trong khi phay tinh là quá trình tạo ra bề mặt cuối cùng với độ chính xác và độ bóng cao. Chế độ cắt phay tinh thường có tốc độ cắt cao hơn và bước tiến/răng nhỏ hơn so với phay thô.

Các Thông Số Liên Quan Đến Chế Độ Cắt Khi Phay Nhôm

Chế độ cắt khi phay nhôm đóng vai trò quan trọng trong việc đảm bảo chất lượng bề mặt và hiệu suất gia công. Mỗi thông số liên quan đều có ảnh hưởng trực tiếp đến khả năng loại bỏ vật liệu, tuổi thọ dao cắt và chất lượng bề mặt sản phẩm. Hãy cùng đi sâu vào phân tích từng thông số để hiểu rõ hơn về tầm quan trọng của chúng.

Xem thêm: Công thức tính chế độ cắt khi phay CNC [Click xem ngay]

1. Tốc độ cắt (Vc)

Tốc độ cắt (Vc) là quảng đường di chuyển của điểm trên lưỡi cắt so với phôi trong một phút. Tốc độ cắt phụ thuộc vào vật liệu phôi, vật liệu dao cắt, loại hình gia công (tiện, phay, bào,…) và các yếu tố khác.

Công thức tính:

Vc = (π * D * n) / 1000 (m/phút)

Trong đó:

- D: Đường kính dao phay (mm)

- n: Tốc độ quay của dao (vòng/phút)

2. Bước tiến/răng (fz)

Bước tiến/răng là khoảng cách phôi di chuyển sau mỗi lần một lưỡi cắt đi qua. Hay, đây là lượng nguyên liệu được loại bỏ sau mỗi lần lưỡi cắt tiếp xúc với phôi.

Công thức tính:

Fz = fn / z (mm/răng)

Trong đó:

- fz: Bước tiến/răng (mm/răng)

- fn: Lượng chạy dao trên mỗi vòng quay (mm/vòng)

- z: Số lưỡi cắt của dao phay

3. Chiều sâu cắt (ap)

Chiều sâu cắt là độ sâu lớn nhất của lớp kim loại bị cắt đi trong một lần chạy dao. Nói cách khác, đây là khoảng cách giữa bề mặt phôi trước và sau khi gia công, đo theo phương góc với bề mặt đã gia công. Chiều sâu cắt ảnh hưởng đến lực cắt, độ bền dao và độ chính xác kích thước.

4. Số vòng quay trục chính (n)

Số vòng quay trục chính là số vòng quay mà trục chính của máy phay CNC thực hiện trong một phút. Trục chính là bộ phận quan trọng nhất của máy phay, có nhiệm vụ giữ và quay dao phay để thực hiện quá trình cắt gọt kim loại. Số vòng quay trục chính ảnh hưởng trực tiếp đến tốc độ cắt, một yếu tố quyết định chất lượng và hiệu quả gia công.

5. Lượng chạy dao (Vf)

Lượng chạy dao còn được gọi là tốc độ chạy dao hay tốc độ tiến dao, là quảng đường mà phôi di chuyển trong một phút. Nói cách khác, đây là tốc độ mà phôi được đưa vào vùng cắt của dao phay. Lượng chạy dao có vai trò quan trọng trong việc xác định công thức tính thời gian gia công cơ bản, năng suất và chất lượng của bề mặt sản phẩm.

Công thức tính lượng chạy dao

Vf = fz * z * n (mm/phút)

Trong đó:

- Vf: Lượng chạy dao (mm/phút)

- fz: Lượng chạy dao trên mỗi răng (mm/răng)

- z: Số lưỡi cắt của dao phay

- n: Số vòng quay trục chính (vòng/phút)

Hướng Dẫn Cách Chọn Chế Độ Cắt Khi Phay Nhôm

Trong gia công cơ khí, việc chọn chế độ cắt khi phay nhôm phù hợp là yếu tố quan trọng để đảm bảo hiệu suất của quy trình gia công cơ khí chính xác và chất lượng sản phẩm. Dưới đây là hướng dẫn chi tiết cách chọn chế độ cắt khi phay nhôm, hay bất kỳ loại vật liệu gia công cơ khí nào cũng có thể áp dụng được:

1. Các định mục tiêu gia công:

- Phay thô: Ưu tiên tốc độ cắt và lượng chạy dao lớn để loại bỏ lượng lớn vật liệu dư thừa.

- Phay bán tinh: Cân bằng giữa tốc độ cắt, lượng chạy dao và chiều sâu cắt để đạt độ chính xác và độ bóng bề mặt nhất định.

- Phay tinh: Ưu tiên chiều sâu cắt nhỏ và lượng chạy dao vừa phải để đạt độ bóng bề mặt cao nhất.

2. Xem xét vật liệu phôi

- Độ cứng: Vật liệu gia công cơ khí cứng thì yêu cầu tốc độ cắt thấp hơn và lượng chạy dao nhỏ hơn.

- Hợp kim: Các loại hợp kim nhôm khác nhau có tính chất cơ học khác nhau, ảnh hưởng đến việc lựa chọn chế độ cắt.

- Kích thước: Phôi lớn yêu cầu lượng chạy dao lớn hơn để đảm bảo hiệu quả gia công.

3. Lựa chọn dao phay

- Vật liệu: Dao carbide thường có tốc độ cắt cao hơn dao thép gió (HSS).

- Số lưỡi cắt: Dao nhiều lưỡi cắt phù hợp với phay tinh, dao ít lưỡi cắt phù hợp với phay thô.

- Hình dạng: Dao phay cầu phù hợp với gia công bề mặt cong, dao phay mặt phẳng phù hợp với gia công phay mặt phẳng.

4. Tuân thủ các khuyến nghị của nhà sản xuất

- Đối với dao phay: Nhà sản xuất thường cung cấp khuyến nghị về tốc độ cắt và lượng chạy dao tối ưu cho từng loại dao, đặc biệt là các loại dao phay CNC.

- Đối với máy phay: Nhà sản xuất máy phay cũng cung cấp thông tin về khả năng gia công và giới hạn của máy.

5. Sử dụng phần mềm tính toán và mô phỏng gia công

- Phần mềm CAM: Giúp tính toán và tối ưu hóa chế độ cắt khi phay nhôm dựa trên các thông số đầu vào.

- Phần mềm mô phỏng: Giúp kiểm tra tính khả thi và hiệu quả của chế độ cắt trước khi gia công thực tế.

ATC Machinery hy vọng những thông tin hữu ích trên đây sẽ giúp bạn biết cách chọn chế độ cắt khi phay phù hợp, cụ thể là chế độ cắt khi phay nhôm. Nắm vững những kiến thức này không chỉ giúp doanh nghiệp tiết kiệm chi phí, nâng cao năng suất mà còn đảm bảo chất lượng sản phẩm, đáp ứng yêu cầu ngày càng khắt khe của thị trường. Đừng quên chia sẻ bài viết này nếu bạn thấy hữu ích và tiếp tục theo dõi ATC để cập nhật những thông tin mới nhất về công nghệ gia công kim loại.

Website: www.atcmachinery.com/

Hotline: 03 2929 6789

Email: dat@atcmachinery.com

Địa chỉ HCM: 55/4E Tiền Lân 1, Bà Điểm

Địa chỉ Hà Nội: Nam Hồng, Đông Anh

Showroom: Km12+800 Quốc Lộ 3, Tổ 6, Đông Anh, Hà Nội