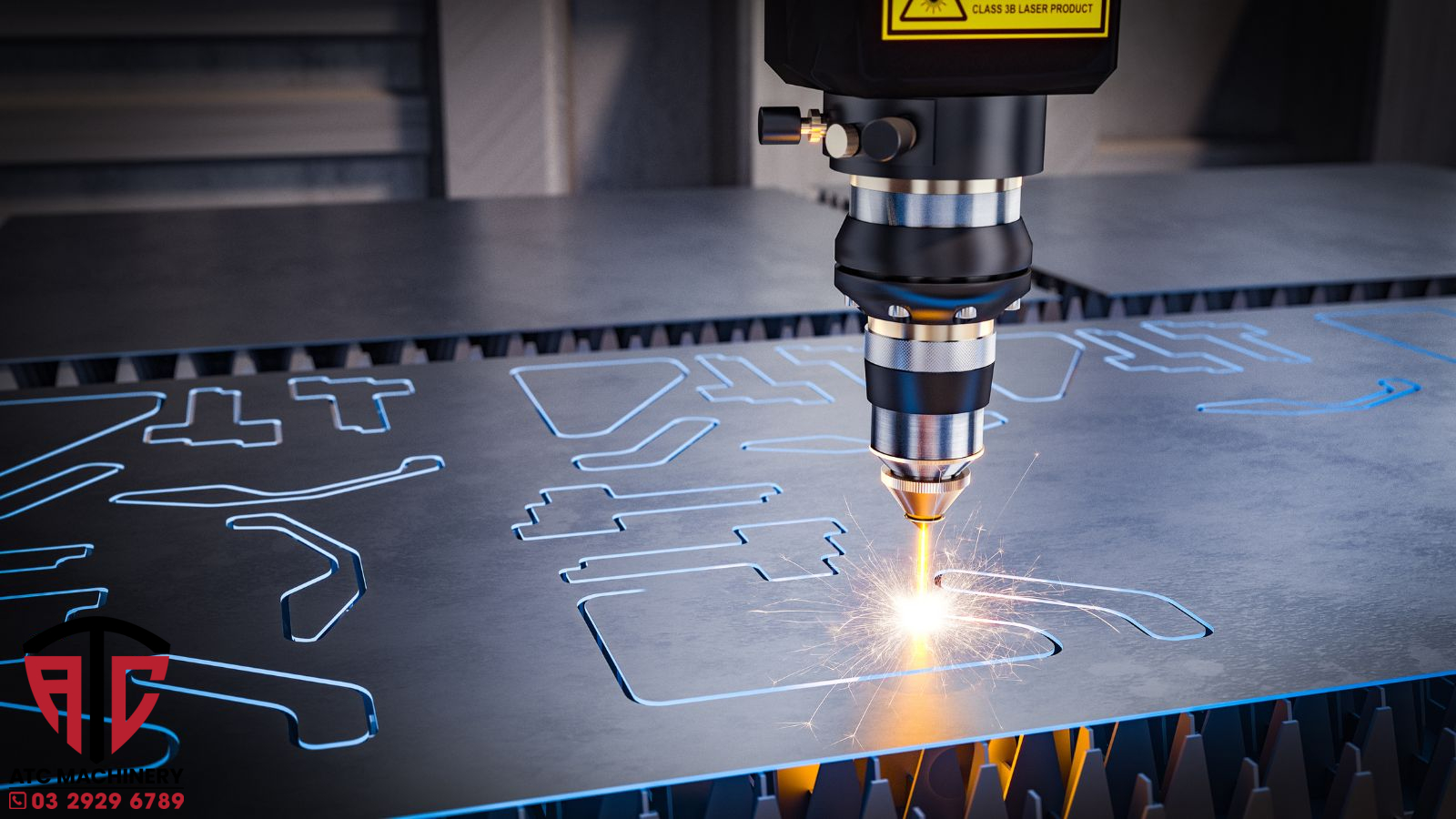

Công nghệ cắt laser đã và đang trở thành một công cụ không thể thiếu trong các ngành công nghiệp chế tạo và gia công. Bài viết này, ATC Machinery sẽ cung cấp cho bạn hướng dẫn chi tiết và dễ hiểu nhất về cách lập trình máy cắt laser, từ khái niệm cơ bản đến các kỹ thuật nâng cao, giúp bạn tự tin vận hành và tạo ra những sản phẩm chất lượng cao.

Lập Trình Máy Cắt Laser Là Gì?

Lập trình máy cắt laser là quá trình tạo ra các hướng dẫn chi tiết để điều khiển máy cắt laser CNC hoạt động theo ý muốn của người vận hành. Các hướng dẫn này được viết dưới dạng mã G-Code, một ngôn ngữ lập trình chuyên dụng dành cho các loại máy CNC. Mã G-Code chứa các thông tin về tọa độ, tốc độ cắt, công suất của tia laser và các thông số khác cần thiết để máy cắt laser có thể hiểu và di chuyển để cắt vật liệu theo đúng các chương trình đã lập trình sẵn.

Quá trình này bao gồm việc thiết kế mô hình cắt 3D cho chi tiết cần gia công, chuyển đổi chúng thành các định dạng mà máy cắt có thể hiểu được. Sau đó là thiết lập các thông số cắt như tốc độ, áp suất khí, và tiêu cự của chùm tia laser thông qua các phần mềm cắt laser. Các phần mềm này là cầu nối quan trọng trong quá trình thiết kế các mô hình 3D sản phẩm đến việc chuyển đổi thành các mã G-Code để điều khiển quá trình cắt tự động trên máy cắt laser CNC.

Chức Năng Chính Của Các Phần Mềm Cắt Laser

- Thiết kế và chỉnh sửa: Phần mềm này cho phép người dùng tạo ra các mẫu cắt laser từ đầu hoặc nhập các tệp thiết kế có sẵn (ví dụ: file ảnh, vector, text,…). Người dùng có thể tùy chỉnh kích thước, vị trí, độ sâu cắt, màu sắc,… để phù hợp với yêu cầu gia công.

- Mô phỏng và xem trước: Trước khi tiến hành cắt thực tế, phần mềm sẽ mô phỏng quá trình cắt trên màn hình máy tính. Điều này giúp người dùng kiểm tra và điều chỉnh các thông số cắt, tránh sai sót và lãng phí vật liệu.

- Tạo mã G-Code: Sau khi hoàn thiện thiết kế và kiểm tra mô phỏng, phần mềm này sẽ chuyển đổi các chuyển động của đầu laser và các thông số cắt khác của mẫu cắt thành mã G-Code.

- Điều khiển máy cắt: Phần mềm kết nối với máy cắt laser thông qua cổng USB hoặc Ethernet để truyền mã G-Code đến máy và điều khiển quá trình cắt diễn ra tự động.

Các Phần Mềm Lập Trình Máy Cắt Laser Phổ Biến

Hiện nay có nhiều phần mềm lập trình CNC để cắt laser khác nhau, mỗi phần mềm sẽ có những ưu và nhược điểm riêng. Dưới đây là 3 phần mềm phổ biến nhất hiện nay:

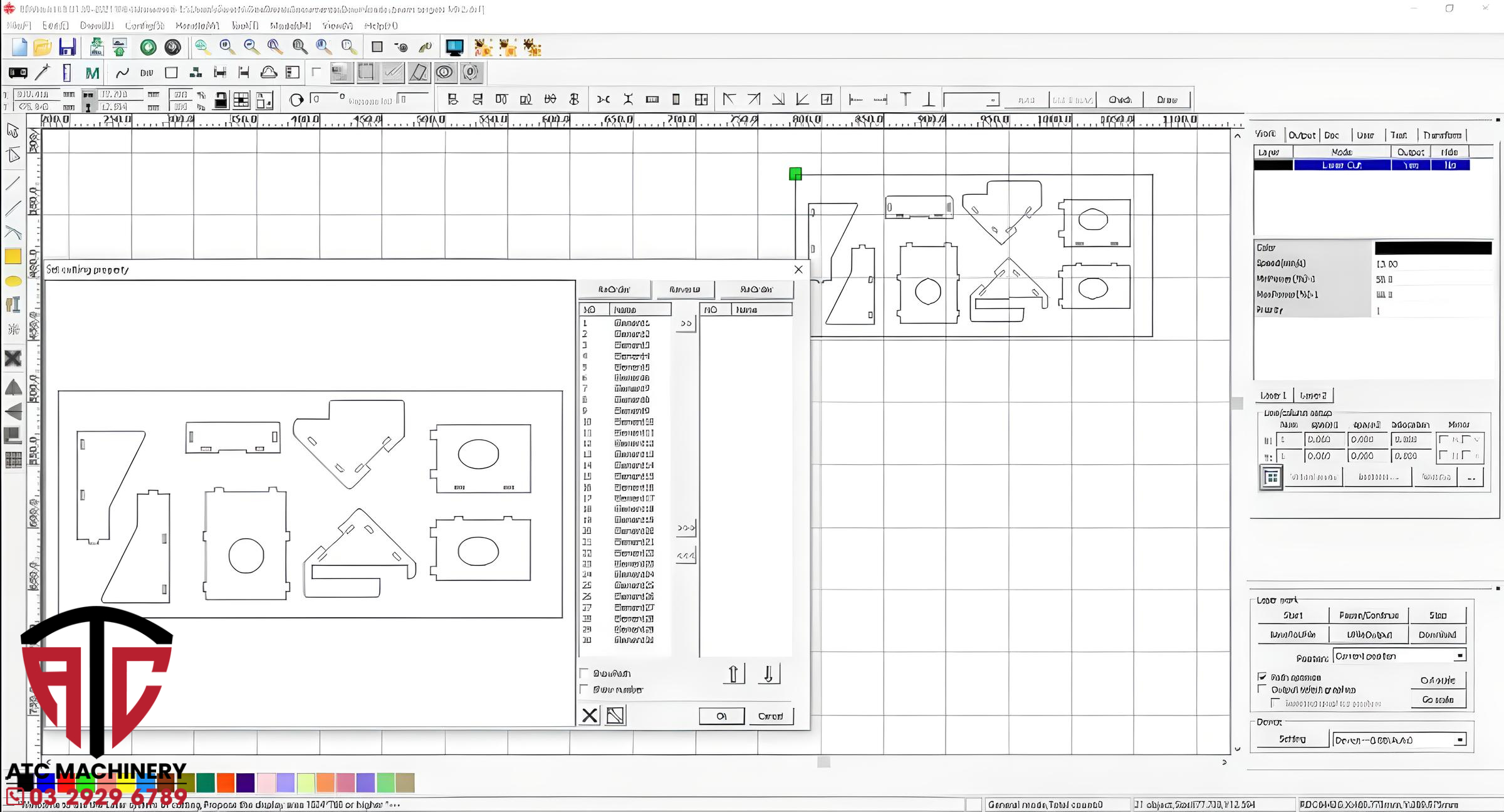

Phần mềm RDWorks

RDWorks là phần mềm cắt và khắc laser được sử dụng rộng rãi nhất trên thế giới, phần mềm này có thể hỗ trợ được nhiều định dạng file cắt CNC khác nhau và có giao diện thân thiện với người dùng. Phần mềm RDWorks phù hợp với cả người mới bắt đầu và người dùng chuyên nghiệp. Những tính năng nổi bật của RDWorks bao gồm:

- Thiết kế và chỉnh sửa các mẫu cắt từ đầu hoặc nhập từ các phần mềm thiết kế khác.

- Hỗ trợ xử lý nhiều định dạng file cắt khác nhau như AI, PLT, DXF, BMP, JPG,…

- Điều khiển máy cắt/khắc laser một cách chính xác thông qua các lệnh G-Code.

- Mô phỏng chính xác quá trình cắt, giúp người dùng kiểm tra và phát hiện lỗi trước khi gia công trực tiếp.

- Quản lý hiệu quả thư viện các mẫu cắt, giúp tiết kiệm thời gian và công sức.

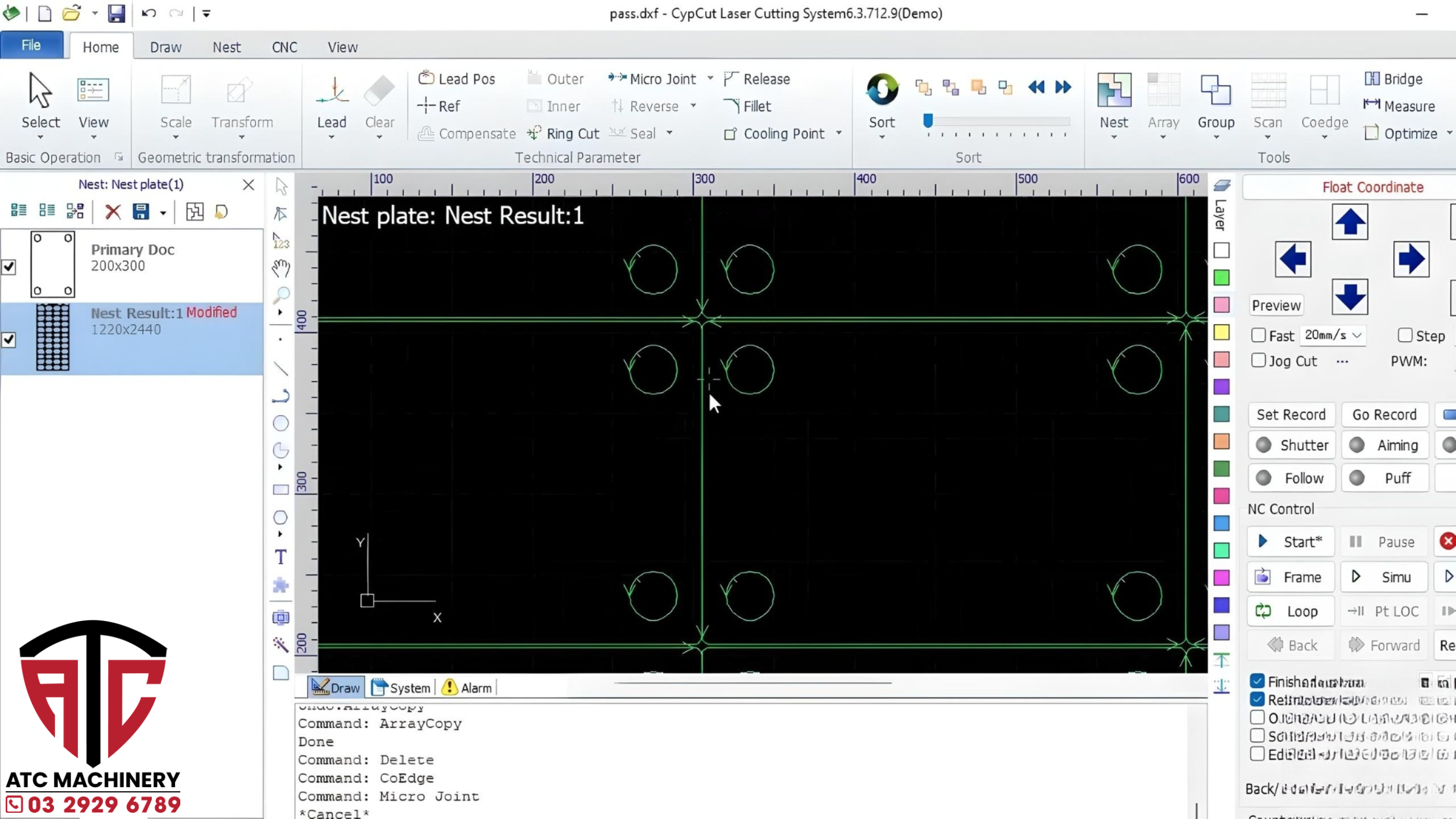

Phần mềm CypCut

Phần mềm này nổi bật với khả năng xử lý đồ họa vector mạnh mẽ và tốc độ tính toán nhanh. CypCut thường được sử dụng trong các ứng dụng cắt laser phức tạp và yêu cầu độ chính xác cao. Phần mềm này tích hợp đầy đủ các module CAD, NEST và CAM, giúp đơn giản hóa các thao tác phức tạp của máy CNC laser và hỗ trợ tối đa quá trình cắt kim loại tấm.

Những ưu điểm vượt trội của phần mềm CypCut:

- Giao diện trực quan, dễ sử dụng.

- Tích hợp đầy đủ các module CAD, NEST và CAM, giúp người dùng thực hiện toàn bộ quy trình từ thiết kế, sắp xếp phôi đến cắt laser.

- Tự động tối ưu hóa đường cắt, giúp tiết kiệm thời gian và vật liệu.

- Hỗ trợ nhiều định dạng file phổ biến như AI, DXF, PLT, Gerber…

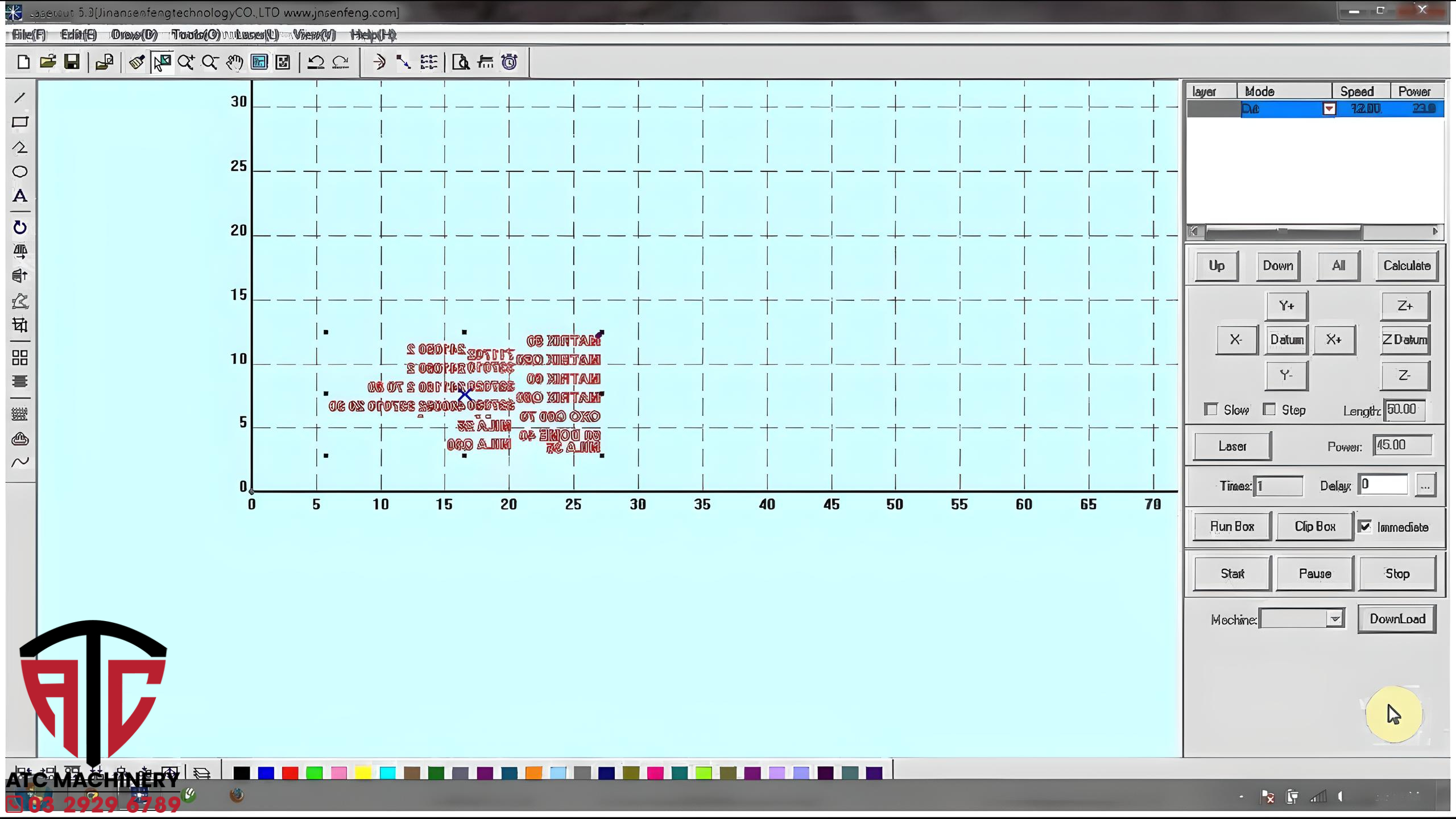

Phần mềm LaserCut

LaserCut là một phần mềm mã nguồn mở, miễn phí và đa nền tảng, được thiết kế để lập trình máy cắt laser CNC. Với giao diện trực quan và dễ sử dụng, LaserCut cho phép người dùng tạo ra các mẫu cắt 2D phức tạp từ các định dạng hình ảnh phổ biến như PNG, JPG, SVG và DXF. Sau đó, phần mềm sẽ chuyển đổi các mẫu này thành mã G-Code để điều khiển máy cắt laser thực hiện quá trình cắt. LaserCut phù hợp cho người mới bắt đầu và các dự án nhỏ.

Các ưu điểm nổi bật của phần mềm LaserCut

- Miễn phí và mã nguồn mở, được cập nhật và cải tiến liên tục.

- Chạy trên nhiều hệ điều hành khác nhau như Windows, macOS và Linux,…

- Giao diện đơn giản, dễ hiểu và dễ sử dụng.

Quy Trình Lập Trình Máy Cắt Laser Cơ Bản

Quy trình lập trình máy cắt laser cơ bản bao gồm các bước sau:

- Thiết kế và nhập file cắt: Tạo bản vẽ 2D hoặc 3D của chi tiết cần cắt và nhập file thiết kế vào phần mềm lập trình CAD/CAM.

- Cài đặt thông số: Cài đặt các thông số cắt như tốc độ, công suất laser, loại khí hỗ trợ,… tùy thuộc vào loại vật liệu và độ dày của vật liệu gia công cơ khí cần cắt.

- Mô phỏng quá trình cắt: Mô phỏng quá trình cắt trên môi trường ảo của phần mềm CAD/CAM để kiểm tra và phát hiện lỗi trước khi cắt thực tế.

- Xuất mã G-Code: Xuất mã G-Code trên phần mềm CAD/CAM để điều khiển máy cắt laser.

- Khởi động máy và bắt đầu gia công: Chuyển mã G-Code vào máy cắt laser và bắt đầu quá trình cắt.

- Tắt máy: Lưu trữ file cắt, di chuyển đầu laser về vị trí an toàn, xả khí và tắt thiết bị theo đúng trình tự để đảm bảo an toàn và bảo dưỡng máy.

Các Kỹ Thuật Lập Trình Laser Nâng Cao

Ngoài các kỹ thuật lập trình máy cắt laser CNC cơ bản, còn có một số kỹ thuật nâng cao giúp bạn tối ưu hóa quá trình cắt và tạo ra những sản phẩm chất lượng cao:

- Điều chỉnh tần số xung và chế độ sóng liên tục: Tần số xung cao hơn giúp tăng tốc độ cắt và độ chính xác, nhưng cũng tạo ra nhiều nhiệt hơn. Chế độ sóng liên tục cung cấp chùm tia không đổi nhưng cũng có thể tạo ra nhiều nhiệt.

- Sử dụng khí phụ trợ: Các loại khí như oxy, nitơ giúp loại bỏ vật liệu nóng chảy và duy trì vết cắt sạch sẽ. Lựa chọn khí phù hợp với vật liệu cắt là rất quan trọng.

- Kỹ thuật định vị gốc: Kỹ thuật này giúp định vị chính xác vị trí bắt đầu của đầu cắt laser, đảm bảo các đường cắt chính xác theo thiết kế.

Những Lưu Ý Khi Lập Trình Máy Cắt Laser

Khi tiến hành lập trình máy cắt laser để điều khiển máy gia công tự động, cần lưu ý những điểm quan trọng sau đây để đảm bảo quá trình gia công được diễn ra suôn sẻ:

- Kiểm tra và bảo dưỡng máy thường xuyên: Đảm bảo các bộ phận như thấu kính và vòi phun luôn trong trạng thái tốt nhất và sẵn sàng để đạt hiệu suất cao và độ chính xác trong quá trình cắt.

- An toàn khi sử dụng: Tuân thủ các quy định an toàn khi vận hành máy cắt laser, bao gồm việc đeo kính bảo hộ và không tiếp xúc trực tiếp với tia laser.

- Lưu trữ và quản lý file cắt: Lưu trữ các file cắt một cách có hệ thống để dễ dàng truy xuất và sử dụng lại trong tương lai.

Quy Trình Vận Hàng Máy Cắt Laser Chuẩn Xác

Để đảm bảo quy trình vận hành máy cắt laser đạt độ chuẩn xác cao, người vận hành cần tuân thủ một loạt các bước nghiêm ngặt sau đây:

- Kiểm tra máy: Kiểm tra các bộ phận của máy, đảm bảo máy hoạt động bình thường.

- Chuẩn bị vật liệu: Đặt vật liệu cần cắt lên bàn máy, căn chỉnh vị trí và cố định chắc chắn.

- Chọn chương trình cắt: Chọn chương trình cắt đã được lập trình sẵn hoặc nhập mã G-Code mới.

- Khởi động máy: Khởi động máy cắt laser và bắt đầu quá trình cắt.

- Giám sát quá trình cắt: Theo dõi quá trình cắt và điều chỉnh thông số nếu cần thiết.

- Tắt máy: Sau khi cắt xong, tắt máy cắt laser và vệ sinh máy.

Lập trình máy cắt laser CNC là một kỹ năng quan trọng trong thời đại công nghiệp 4.0. ATC Machinery hy vọng rằng bài viết này đã cung cấp cho bạn những thông tin hữu ích và giúp bạn hiểu rõ hơn về quy trình lập trình máy cắt laser. Nếu bạn có bất kỳ câu hỏi nào, hãy liên hệ với chúng tôi để được giải đáp thắc mắc. Chúc bạn thành công!