Dao phay mặt phẳng là một công cụ không thể thiếu trong quá trình gia công & sản xuất. Tuy nhiên, với sự đa dạng của các loại dao phay trên thị trường, việc lựa chọn dao phay mặt phẳng tối ưu có thể trở nên phức tạp và đầy thách thức. Trong bài viết này hãy cùng ATC Machinery khám phá dao phay mặt phẳng là gì và cách để lựa chọn dao phay mặt phẳng phù hợp với nhu cầu gia công.

Dao Phay Mặt Phẳng Là Gì?

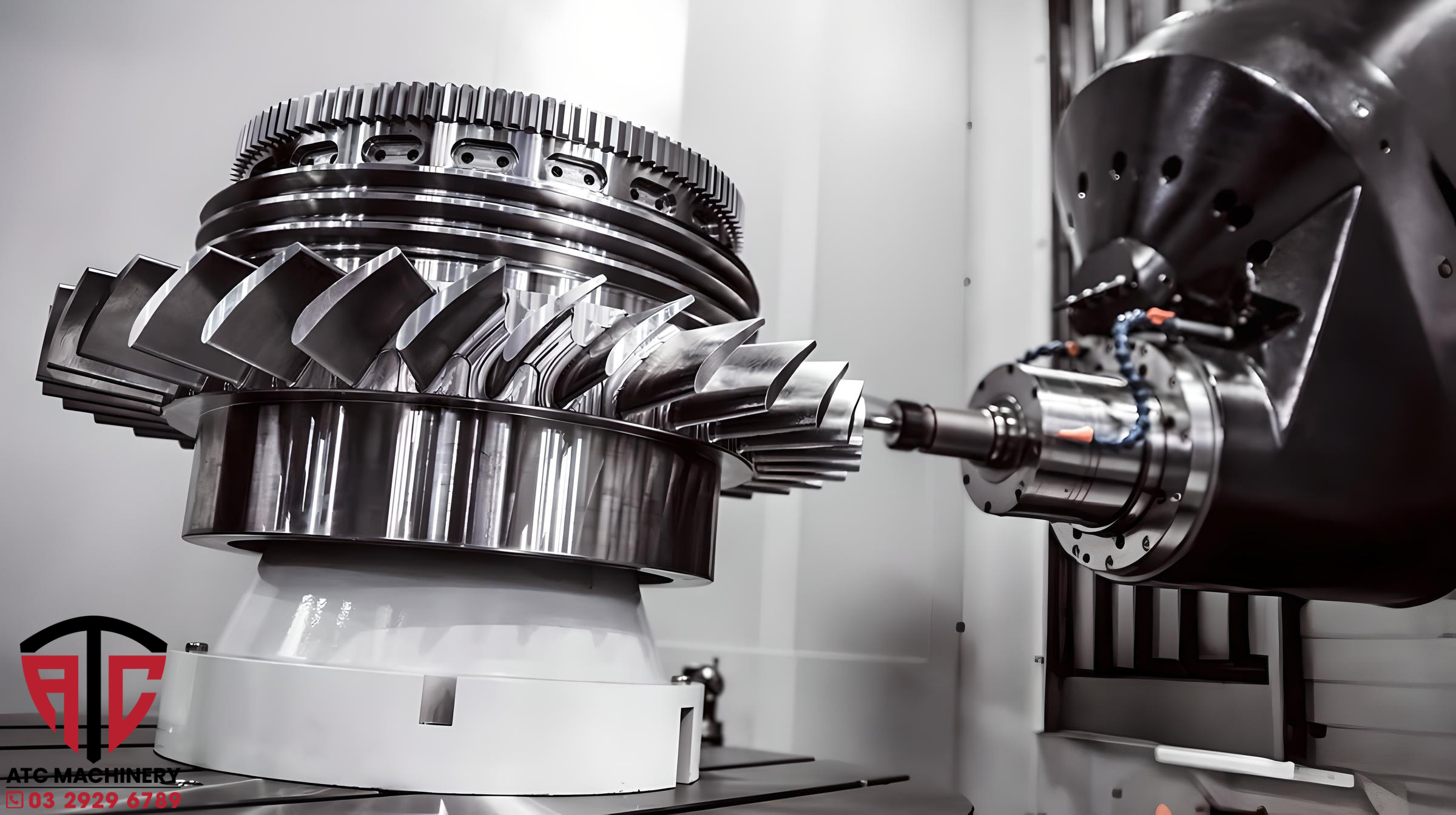

Dao phay mặt phẳng là một loại dụng cụ cắt được sử dụng để tạo ra các bề mặt phẳng trên phôi gia công. Dao phay mặt phẳng thường có nhiều lưỡi cắt được bố trí trên một trục quay. Khi trục quay, các lưỡi cắt sẽ tiếp xúc với phôi và loại bỏ vật liệu để tạo ra bề mặt phẳng mong muốn. Không chỉ dừng lại ở việc tạo ra các bề mặt phẳng, dao phay mặt phẳng còn có thể gia công các chi tiết phức tạp như rãnh, bậc, hốc… trên nhiều loại vật liệu gia công cơ khí khác nhau.

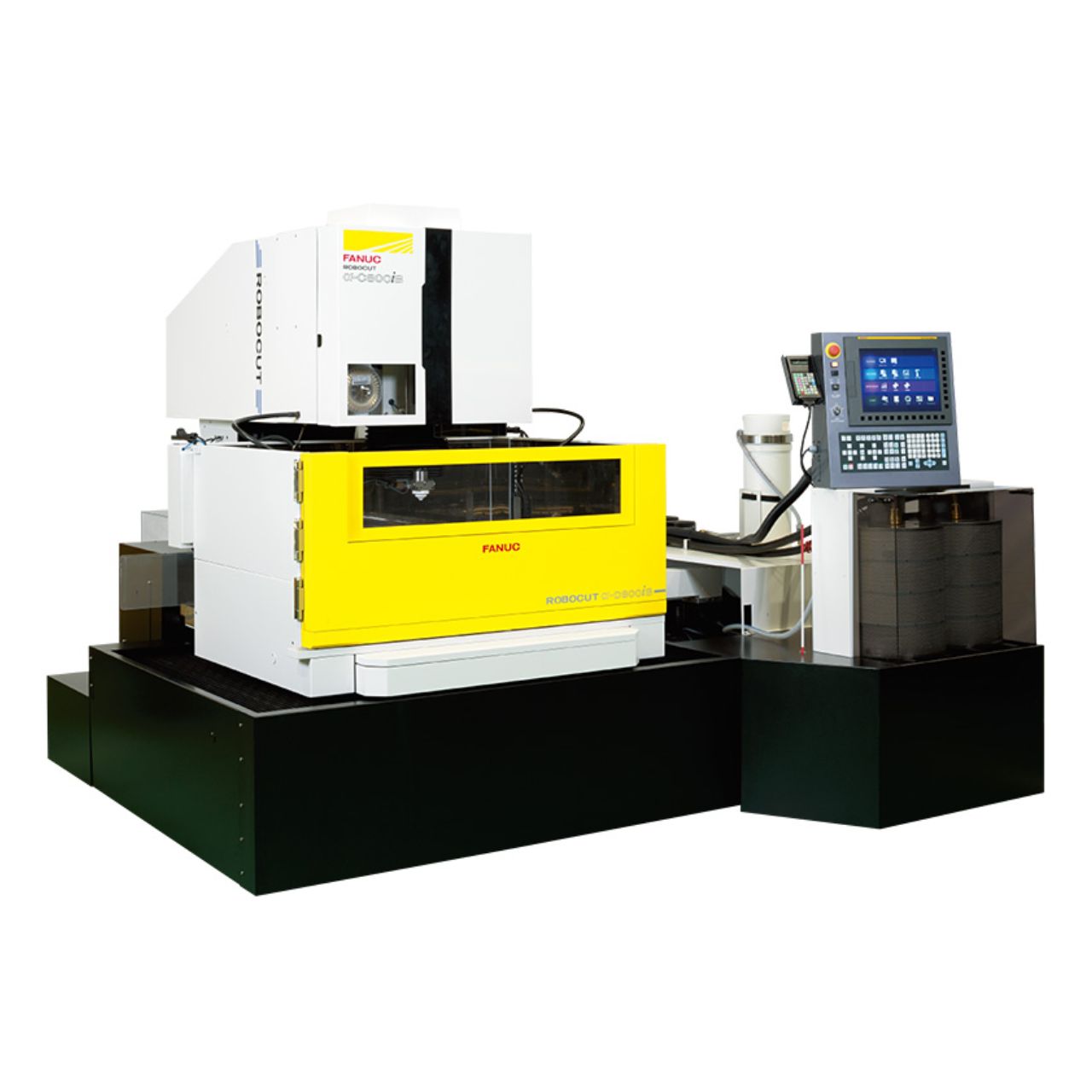

Dao phay mặt phẳng thường được sử dụng trong các máy phay CNC hoặc máy phay cơ, phù hợp cho cả gia công thô và tinh. Chúng có nhiều kích thước và hình dạng khác nhau để đáp ứng nhu cầu đa dạng của các quy trình gia công khác nhau.

4 Thông Số Cơ Bản Của Dao Phay Mặt Phẳng Cần Lưu Ý

Khi lựa chọn dao phay mặt phẳng, việc hiểu rõ các thông số kỹ thuật của dao là điều quan trọng để đảm bảo hiệu quả và chất lượng gia công. Dưới đây là 4 thông số cơ bản cần lưu ý:

Đường kính dao

Đường kính dao phay ảnh hưởng trực tiếp đến khả năng cắt gọt và tốc độ trong quá trình gia công kim loại. Đường kính dao lớn giúp tăng tốc độ cắt gọt và giảm thời gian gia công, phù hợp với các bề mặt rộng và gia công thô. Tuy nhiên, nó yêu cầu máy phay có công suất lớn và có thể tạo ra lực cắt lớn. Ngược lại, đường kính dao nhỏ phù hợp gia công tiện CNC chi tiết nhỏ và yêu cầu độ chính xác cao.

Số lưỡi cắt

Số lưỡi cắt của dao phay quyết định khả năng cắt gọt và tốc độ loại bỏ phoi trong quá trình gia công cơ khí. Dao phay có nhiều lưỡi cắt thường cho khả năng cắt nhanh hơn và tạo bề mặt mịn hơn nhờ việc loại bỏ phoi hiệu quả và giảm tải trọng trên mỗi lưỡi cắt. Ngược lại, dao phay ít lưỡi cắt phù hợp hơn cho các vật liệu mềm hoặc dẻo, giúp phoi dễ dàng thoát ra và giảm nguy cơ kẹt phoi.

Vật liệu làm dao

Vật liệu làm dao phay thường là thép gió, hợp kim cứng, hoặc các loại vật liệu đặc biệt khác. Thép gió thường phù hợp cho các công việc gia công thông thường với chi phí thấp, trong khi hợp kim cứng thích hợp cho các yêu cầu gia công tốc độ cao và độ cứng cao. Trong khi đó, dao phay bằng hợp kim cứng có khả năng chịu nhiệt và độ cứng vượt trội hơn, giúp gia công các vật liệu khó một cách hiệu quả hơn, nhưng chi phí cũng cao hơn.

Góc cắt

Góc cắt của dao phay ảnh hưởng trực tiếp đến lực cắt và chất lượng bề mặt gia công. Góc cắt lớn giúp giảm lực cắt, và giảm lực cắt lên máy phay, đồng thời tạo ra bề mặt mịn hơn. Tuy nhiên, góc cắt lớn cũng có thể làm giảm độ bền của lưỡi dao, dẫn đến mòn nhanh hơn.

Ngược lại, góc cắt nhỏ tăng cường độ bền của lưỡi dao, phù hợp cho việc gia công các vật liệu cứng, nhưng lại yêu cầu lực cắt lớn hơn, có thể gây áp lực lớn lên máy phay và làm giảm tốc độ gia công.

TOP 3 Dao Phay Dùng Để Phay Mặt Phẳng Hiệu Quả Nhất

Để thực hiện gia công phay mặt phẳng một cách chính xác và hiệu quả, việc lựa chọn dao phay mặt phẳng phù hợp là một điều vô cùng quan trọng. Dưới đây là ba loại dao phay được các chuyên gia đánh giá cao dùng để phay mặt phẳng phù hợp và hiệu quả nhất:

Dao phay trụ

Dao phay trụ là lựa chọn phổ biến trong gia công phay mặt phẳng nhờ vào tính linh hoạt và khả năng cắt chính xác. Với thiết kế dạng trụ và nhiều lưỡi cắt, dao phay trụ giúp loại bỏ vật liệu nhanh chóng, tạo bề mặt mịn và chính xác. Đặc biệt, loại dao này phù hợp cho cả gia công thô và gia công tinh, đảm bảo hiệu quả cao trong nhiều ứng dụng khác nhau.

Dao phay mặt đầu

Dao phay mặt đầu là công cụ lý tưởng cho việc phay bề mặt mặt phẳng lớn với độ chính xác cao. Với cấu trúc đặc biệt, dao phay mặt đầu có thể cắt, gọt một diện tích rộng trong một lần di chuyển, giảm thiểu thời gian gia công và tối ưu hóa năng suất. Khả năng cắt sâu và tạo bề mặt phẳng hoàn hảo khiến dao phay mặt đầu trở thành lựa chọn hàng đầu cho các công việc gia công yêu cầu độ mịn cao.

Dao phay ngón hoặc dao phay đĩa

Dao phay ngón hay dao phay đĩa, với thiết kế đặc biệt để cắt rãnh và khe, cũng là lựa chọn hiệu quả cho gia công phay mặt phẳng. Dao phay ngón linh hoạt trong việc gia công các chi tiết nhỏ và phức tạp, trong khi dao phay đĩa với lưỡi cắt xung quanh và trên mặt dao giúp gia công bề mặt phẳng một cách nhanh chóng và chính xác. Cả hai loại dao này đều mang lại hiệu suất cao và bề mặt gia công chất lượng.

Đọc thêm: Dao Phay Ngón Là Gì? Cẩm Nang A-Z Cho Người Mới Bắt Đầu

Cách Chọn Dao Phay Mặt Phẳng Chính Xác Nhất

Dao phay mặt phẳng là loại dao được sử dụng phổ biến trong gia công cơ khí để tạo ra các bề mặt phẳng trên phôi liệu. Chính vì vậy việc lựa chọn dao phay đúng loại, kích thước và chất liệu là rất quan trọng để đảm bảo quá trình gia công diễn ra trơn tru và hiệu quả.

Chọn góc chính của dao phay mặt phẳng

Khi gia công mặt phẳng vuông góc, lựa chọn góc dẫn 90° cho dao phay mặt phẳng là sự lựa chọn cần thiết. Đây là góc dao linh hoạt và phù hợp cho cả gia công đơn chiếc và hàng loạt. Tuy nhiên, lực cắt hướng tâm của dao phay góc 90° tương đương với lực cắt, chính vì vậy đòi hỏi máy phay phải có công suất và độ cứng vững để đảm bảo tính chính xác cho thành phẩm trong quá trình gia công.

Trong trường hợp gia công mặt phẳng chi tiết có vai vuông, dao phay có góc chính 88° là một lựa chọn hợp lý hơn. So với góc 90°, hiệu suất cắt của dao phay với góc 88° được cải thiện hơn, đồng thời khả năng thích ứng mượt mà nhưng vẫn đảm bảo độ chính xác cao với các hình dạng không đều của chi tiết.

Đối với các phương pháp gia công phay CNC đòi hỏi độ chính xác cao và khả năng chống rung tốt hơn, dao phay mặt phẳng góc 45° là một sự lựa chọn đáng cân nhắc. Với góc dao này, phoi thoát ra có độ dày nhỏ hơn, giúp tăng tốc độ tiến dao và giảm lực cắt hướng tâm, đồng thời cung cấp khả năng chống rung tốt hơn cho dao phay CNC.

Chọn kích thước dao phay mặt phẳng

Trong lĩnh vực gia công kim loại, việc lựa chọn kích thước dao phay mặt phẳng là một yếu tố quan trọng ảnh hưởng trực tiếp đến hiệu suất và chất lượng sản phẩm. Đường kính của dao phay mặt đầu thường dao động trong khoảng từ Ø16 đến Ø63 mm, và kích thước này nên được chọn dựa trên chiều rộng và chiều sâu của chi tiết cần gia công phay.

Nguyên tắc chung khi chọn kích thước dao phay mặt phẳng là khi chiều sâu và chiều rộng phay càng lớn, thì đường kính dao phay cũng cần phải lớn tương ứng để đảm bảo quá trình gia công diễn ra hiệu quả.

Đối với quá trình phay thô mặt phẳng, dao phay có đường kính nhỏ hơn thường được sử dụng để dễ dàng cắt qua vật liệu. Ngược lại, khi phay tinh, dao phay có đường kính lớn hơn lại được ưu tiên để đảm bảo dao phay bao phủ toàn bộ chiều rộng của chi tiết gia công, giảm thiểu dấu vết giữa các đường ăn dao liền kề.

Khi gia công các chi tiết lớn, việc sử dụng dao phay có đường kính nhỏ có thể giúp nâng cao năng suất bằng cách để lại nhiều không gian cho việc điều chỉnh và di chuyển. Trong điều kiện lý tưởng, khoảng 70% các lưỡi cắt của dao phay nên tham gia vào quá trình cắt để đạt hiệu quả tối đa.

Đặc biệt khi phay lỗ, nếu đường kính dao phay quá nhỏ so với đường kính lỗ, sẽ có nguy cơ hình thành lõi ở tâm lỗ, và khi lõi này rơi ra, nó có thể gây hư hại cho chi tiết, sản phẩm hoặc đồ gá. Ngược lại, nếu đường kính dao phay quá lớn, nó có thể làm hỏng dao phay và chi tiết gia công do dao phay không cắt đúng tâm và có khả năng va chạm ở đáy dao.

Chọn phương pháp gia công phay mặt phẳng

Phương pháp phay truyền thống thường là phay trực tiếp, dao phay sẽ cắt thẳng vào bề mặt chi tiết gia công. Phương pháp gia công này có ưu điểm là đơn giản, tuy nhiên phương pháp này có một số hạn chế như: phát ra tiếng ồn lớn, rung động mạnh và ứng suất kéo, làm giảm tuổi thọ của dao phay.

Để khắc phục những hạn chế của phương pháp truyền thống, phương pháp phay Rolling được xem là lựa chọn tối ưu hơn. Với phương pháp gia công phay này, dao phay thay vì cắt thẳng vào chi tiết gia công, dao phay sẽ lăn vào vật liệu, duy trì tốc độ tiến dao và tốc độ cắt. Bằng cách này, phoi được hình thành từ dày đến mỏng, giảm thiểu rung động và ứng suất kéo lên dao, đồng thời truyền nhiệt cắt hiệu quả hơn.

Trong quá trình phay mặt, nên tránh để dao phay đi qua các lỗ hoặc bộ phận bị gián đoạn của chi tiết gia công. Khi dao phay đi qua giữa lỗ, lực tác động lớn lên hạt dao gây ra rung động và giảm tuổi thọ của dao. Bỏ qua các lỗ và hốc khi lập trình đường dẫn dao, ta có thể tránh được những tác động tiêu cực này.

Lựa chọn kiểu chạy dao

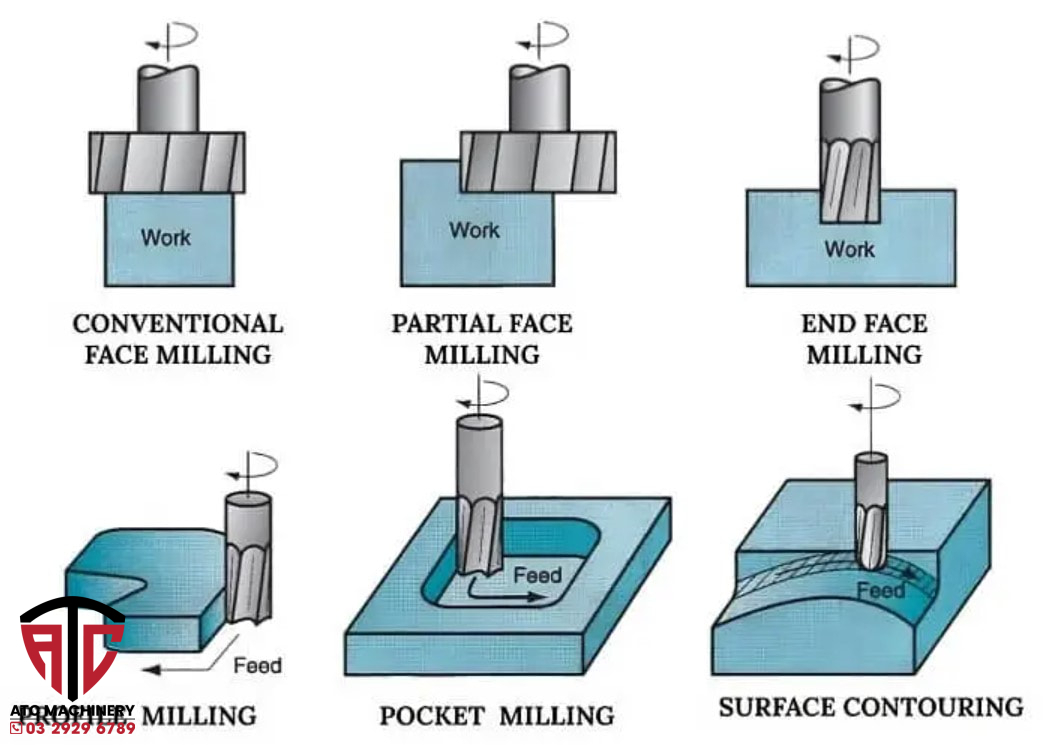

- Conventional Face Milling hay còn được gọi là phay xuôi, là một phương pháp gia công phay mặt phẳng phổ biến, đặc biệt trong các ứng dụng gia công thô. Khi phay xuôi, đường kính của dao phay thường lớn hơn chiều rộng chi tiết.

- Partial Face Milling còn được gọi là phay mặt bán phần, trong đó chiều rộng cắt của dao phay nhỏ hơn chiều rộng của phôi.

- End milling (Slot) hay còn gọi là phay rãnh bằng dao phay ngón, là một kỹ thuật gia công sử dụng dao phay ngón để tạo ra các rãnh (slot) trên bề mặt phôi.

- Profile Milling tương tự như End milling (Slot) sử dụng dao phay ngón hợp kim để điều khiển di chuyển theo một đường biên xác định, tạo ra các đường cắt liên tục.

- Pocket Milling hay còn được gọi là phay hốc, là một kỹ thuật gia công cơ khí sử dụng dao phay để tạo ra các hốc hoặc khoang lõm trên bề mặt phôi.

- Surface Contouring hay còn gọi là phay tạo hình 3D, là một kỹ thuật gia công cơ khí sử dụng dao phay để tạo ra các bề mặt cong phức tạp trên phôi.

Hy vọng rằng bài viết này đã cung cấp cho bạn những thông tin hữu ích và giá trị trong việc lựa chọn dao phay mặt phẳng. Hãy áp dụng những kiến thức này vào thực tế và tiến xa hơn trong sự nghiệp của bạn. Cảm ơn bạn đã đồng hành cùng ATC Machinery trong hành trình khám phá này!